induktor mocy z płaskim drutem

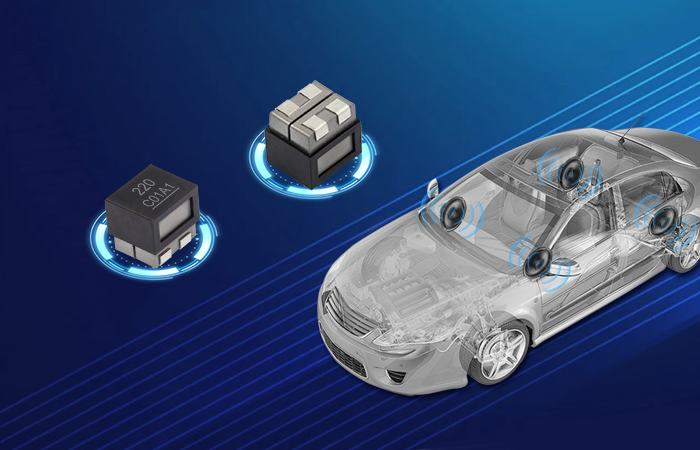

Indukcyjność mocy z płaskim drutem to przełomowy postęp w technologii komponentów elektromagnetycznych, zaprojektowany tak, aby spełniać surowe wymagania współczesnych systemów elektronicznych. Ten innowacyjny element wykorzystuje uzwojenia z płaskiego prostokątnego drutu zamiast tradycyjnej konstrukcji z drutu okrągłego, co zasadniczo zmienia sposób działania dławików w zastosowaniach wysokoczęstotliwościowych. Indukcyjność mocy z płaskim drutem pełni rolę kluczowego elementu magazynującego energię w zasilaczach impulsowych, przetwornicach DC-DC oraz różnych obwodach zarządzania energią. Jej podstawową funkcją jest magazynowanie energii magnetycznej, gdy prąd przepływa przez uzwojenia, oraz uwalnianie tej energii przy zmianie natężenia prądu, co pozwala na wyrównywanie fluktuacji napięcia i filtrowanie zakłóceń elektrycznych. Podstawą technologiczną indukcyjności z płaskim drutem jest jej unikalna architektura uzwojeń. Konfiguracja z płaskim drutem zapewnia większą powierzchnię przepływu prądu w porównaniu z alternatywami z drutu okrągłego, co skutkuje zmniejszeniem strat spowodowanych zjawiskiem naskórkowym przy wysokich częstotliwościach. Ten aspekt konstrukcyjny pozwala indukcyjności z płaskim drutem zachować lepszą wydajność w szerszym zakresie częstotliwości. Materiały rdzeni magnetycznych stosowane w tych dławikach są starannie dobrane tak, aby zoptymalizować przenikalność magnetyczną i zminimalizować straty w rdzeniu, wykorzystując często rdzenie ferrytowe lub z proszkowego żelaza, w zależności od konkretnych wymagań aplikacyjnych. Precyzja produkcji odgrywa kluczową rolę w procesie wytwarzania indukcyjności z płaskim drutem, zaawansowane techniki nawijania gwarantują spójne wartości indukcyjności i wąskie tolerancje. Zastosowania indukcyjności mocy z płaskim drutem obejmują liczne branże i systemy elektroniczne. Elektronika samochodowa szeroko wykorzystuje te komponenty w systemach ładowania pojazdów elektrycznych, jednostkach sterujących silnikiem oraz zaawansowanych systemach wspomagania kierowcy, gdzie niezawodność i wydajność są najważniejsze. Infrastruktura telekomunikacyjna polega na indukcyjnościach z płaskim drutem w zasilaczach stacji bazowych, urządzeniach przełączających sieci oraz obwodach przetwarzania sygnałów. Producentów elektroniki użytkowej wykorzystują te dławiki w smartfonach, tabletach, laptopach i urządzeniach do gier, aby osiągnąć kompaktowe konstrukcje bez kompromisów w wydajności. Systemy automatyzacji przemysłowej korzystają z odporności konstrukcyjnej i możliwości zarządzania temperaturą indukcyjności z płaskim drutem w napędach silników, sterownikach programowalnych oraz inwerterach energii odnawialnej.