niski DCR, wysoki prąd, ekranowany dławik

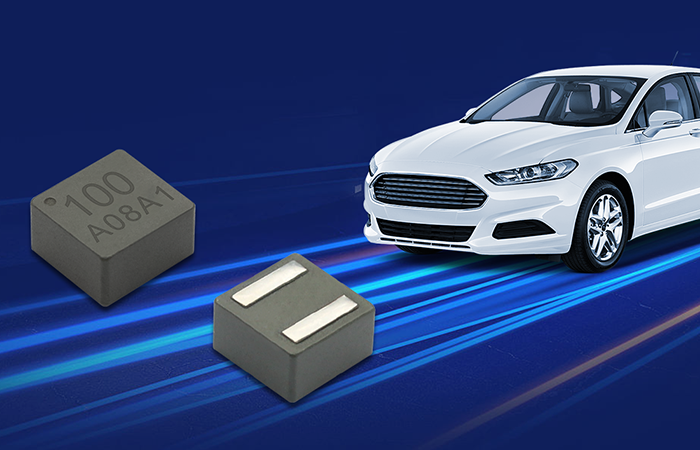

Nisko-DCR wysokoprądowy induktor ekranowany stanowi kluczowy element w nowoczesnych obwodach elektronicznych, zaprojektowany tak, aby zapewniać doskonałą wydajność w zastosowaniach związanych z zarządzaniem energią. Ten specjalistyczny induktor łączy trzy podstawowe cechy, które czynią go niezwykle wartościowym dla wymagających systemów elektronicznych. Niska rezystancja prądu stałego (DCR) minimalizuje straty mocy podczas pracy, zapewniając efektywną transmisję energii przez cały obwód. Tymczasem zdolność obsługi dużych prądów pozwala tym induktorom radzić sobie z znacznymi obciążeniami elektrycznymi bez utraty wydajności czy niezawodności. Konstrukcja ekranowana zapewnia ochronę przed zakłóceniami elektromagnetycznymi, zapobiegając niepożądanym oddziaływaniom z pobliskimi komponentami i utrzymując integralność sygnału. Induktory te pełnią wiele funkcji w systemach elektronicznych, koncentrując się głównie na magazynowaniu energii, filtrowaniu prądu oraz regulacji napięcia. Skutecznie wygładzają fluktuacje prądu w zasilaczach, zmniejszając tętnienia i utrzymując stabilne napięcie wyjściowe. Osłona magnetyczna otaczająca rdzeń induktora zawiera pole magnetyczne, zapobiegając interferencjom elektromagnetycznym, które mogłyby zakłócać wrażliwe sąsiednie komponenty. To zawężenie redukuje również ogólną powierzchnię zajmowaną przez induktor, zachowując jednocześnie optymalne cechy wydajnościowe. Pod względem technologicznym, induktory te wykorzystują zaawansowane materiały rdzeniowe oraz techniki nawijania, aby osiągnąć swoje doskonałe parametry. Rdzeń wykorzystuje zazwyczaj ferryty lub materiały proszkowe o wysokiej przenikalności magnetycznej, które zwiększają indukcyjność przy jednoczesnym minimalizowaniu strat. Precyzyjne metody nawijania gwarantują jednolite rozłożenie prądu oraz optymalne charakterystyki pola magnetycznego. Zastosowania induktorów niskich DCR, wysokoprądowych i ekranowanych obejmują liczne gałęzie przemysłu i urządzenia elektroniczne. Są niezbędne w impulsowych zasilaczach, przetwornicach DC-DC, elektronice samochodowej, sprzęcie telekomunikacyjnym oraz systemach automatyki przemysłowej. Procesory komputerowe, karty graficzne oraz urządzenia mobilne opierają się na tych induktorach w celu zapewnienia stabilnego zasilania. Przemysł motoryzacyjny coraz bardziej polega na tych komponentach w systemach ładowania pojazdów elektrycznych, kontrolerach silników oraz zaawansowanych systemach wspomagania kierowcy. Ich solidna konstrukcja i niezawodna wydajność czynią je odpowiednimi do działania w surowych warunkach środowiskowych, przy jednoczesnym zachowaniu spójnych właściwości elektrycznych w szerokim zakresie temperatur.