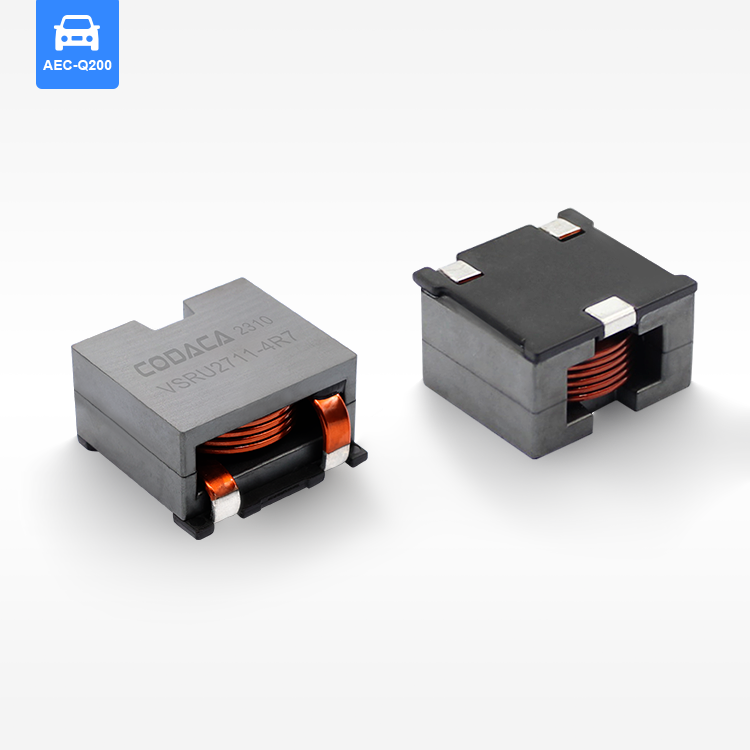

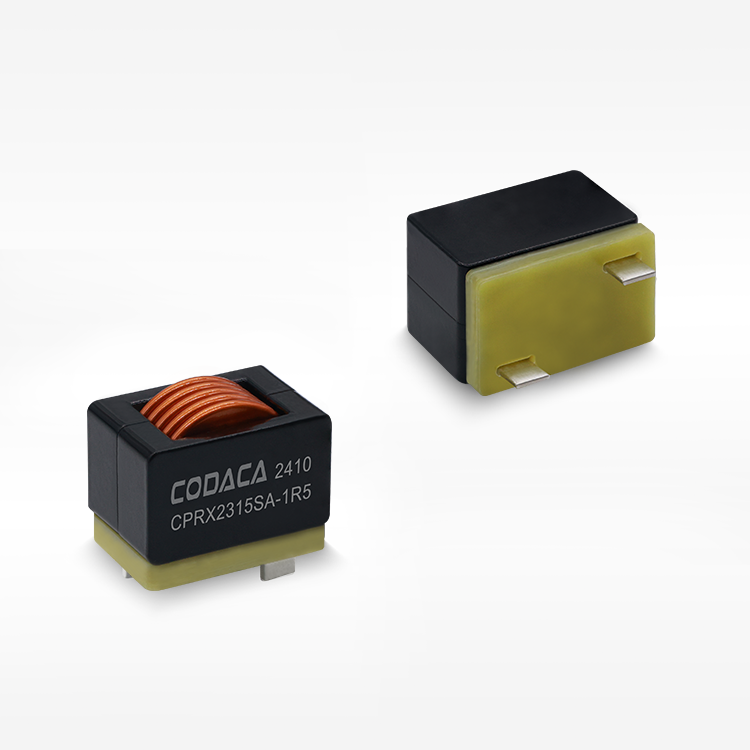

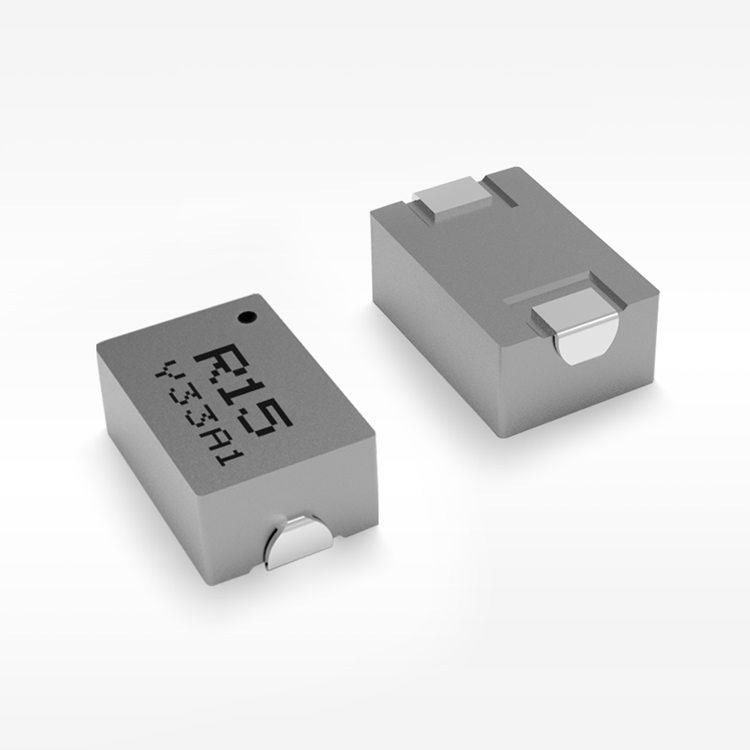

indukcyjność mocy w formie wytłaczanej z osłoną ekranowaną

Zatopiony ekranowany dławik elektromagnetyczny to kluczowy komponent elektroniczny zaprojektowany do magazynowania energii w polach magnetycznych oraz zarządzania zakłóceniami elektromagnetycznymi w obwodach zasilania. Te dławiki są wyposażone w rdzeń magnetyczny umieszczony w formowanym obudowie z wbudowanym ekranowaniem, które zapobiega oddziaływaniu promieniowania elektromagnetycznego na pobliskie komponenty. Główną funkcją jest filtrowanie sygnałów prądu przemiennego, wygładzanie tętnień napięcia oraz zapewnienie kontroli impedancji w zasilaczach impulsowych, przetwornicach DC-DC i różnych aplikacjach zarządzania energią. Zatopiony ekranowany dławik mocy wykorzystuje zaawansowane materiały rdzeni ferrytowych, które zapewniają wysokie wartości prądu nasycenia przy jednoczesnym utrzymaniu stabilnej wartości indukcyjności w szerokim zakresie temperatur. Mechanizm ekranowania wykorzystuje materiały magnetyczne lub przewodzące obudowy, które ograniczają strumień magnetyczny w obrębie komponentu, znacząco redukując emisję zakłóceń elektromagnetycznych. Takie rozwiązanie projektowe gwarantuje niezawodną pracę w gęsto upakowanych systemach elektronicznych, gdzie ograniczona przestrzeń wymaga kompaktowych rozwiązań bez kompromitowania wydajności. Procesy produkcyjne obejmują precyzyjne techniki nawijania zapewniające jednorodne pole magnetyczne, a następnie formowanie za pomocą polimerów o wysokiej stabilności termicznej, które chronią przed czynnikami zewnętrznymi, takimi jak wilgoć, wibracje i wahania temperatury. Cechy technologiczne obejmują niski opór stałoprądowy minimalizujący straty mocy, doskonałe właściwości zarządzania ciepłem umożliwiające pracę przy dużych prądach oraz nadzwyczajną odpowiedź częstotliwościową, która utrzymuje wydajność w szerokim zakresie pracy. Zastosowania obejmują elektronikę samochodową, infrastrukturę telekomunikacyjną, elektronikę użytkową, systemy automatyki przemysłowej, przetwornice energii odnawialnej oraz urządzenia medyczne, gdzie kluczowe są wymagania dotyczące sprawności energetycznej i kompatybilności elektromagnetycznej. Dławiki te są niezbędne w modułach regulacji napięcia, przetwornicach punktu obciążenia, systemach zarządzania baterią, sterownikach LED oraz obwodach sterowania silników, gdzie dokładna regulacja prądu i zdolność tłumienia zakłóceń decydują o ogólnej niezawodności i parametrach wydajności systemu.