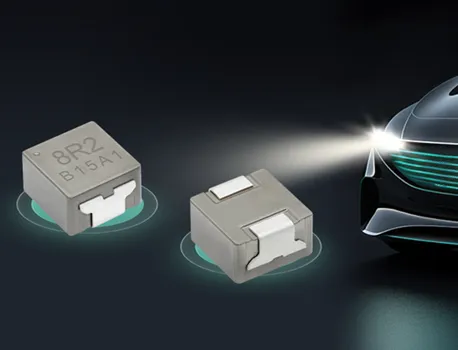

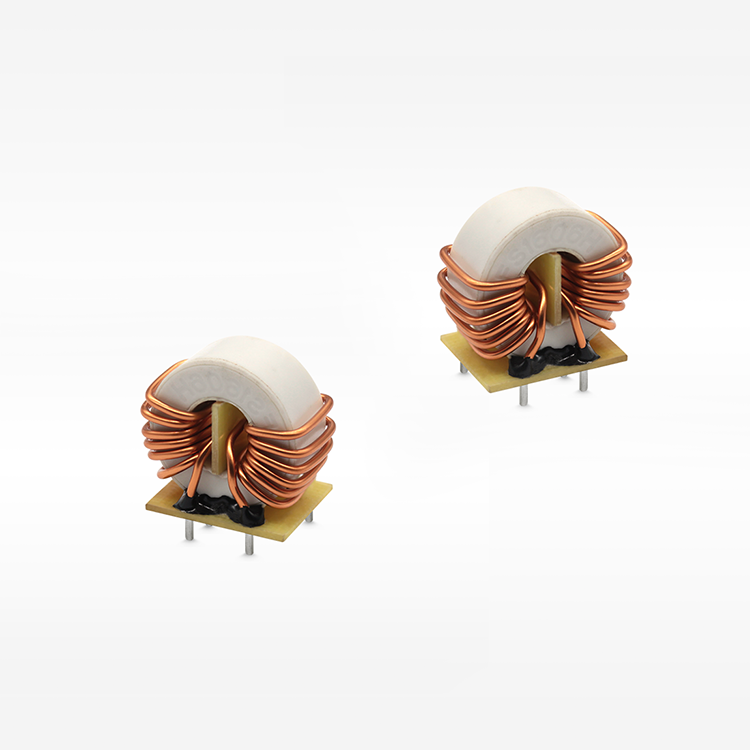

Kompaktowa konstrukcja z różnorodnymi opcjami montażu

Indukcyjność mocy z ekranem magnetycznym charakteryzuje się wyjątkowo kompaktową architekturą konstrukcyjną, która maksymalizuje gęstość wydajności elektrycznej, zapewniając przy tym elastyczne możliwości montażu dostosowane do różnych wymagań układu płytek drukowanych oraz ograniczeń mechanicznych. Zminiaturyzowany kształt wynika z innowacyjnej optymalizacji konstrukcji rdzenia, osiągającej maksymalne wartości indukcyjności w minimalnych wymiarach fizycznych, umożliwiając inżynierom tworzenie bardziej zwartych systemów elektronicznych bez utraty wydajności elektrycznej czy cech niezawodności. Kompatybilność z technologią montażu powierzchniowego (SMT) zapewnia płynną integrację z nowoczesnymi zautomatyzowanymi procesami montażu, obniżając koszty produkcji i zwiększając wydajność w zastosowaniach o dużej skali produkcji. Niski profil konstrukcji ułatwia integrację w aplikacjach o ograniczonej przestrzeni, takich jak tablety, smartfony i noszone urządzenia elektroniczne, gdzie ograniczenia przestrzeni w kierunku pionowym decydują o wyborze komponentów. Dostępność wielu wariantów wymiarów obudowy zapewnia elastyczność projektową, pozwalając inżynierom na wybór optymalnych wymiarów komponentów, które równoważą wymagania elektryczne z dostępną przestrzenią na płytce. Standardowe warianty obudów gwarantują kompatybilność z istniejącymi układami płytek drukowanych, minimalizując konieczność przebudowy podczas modernizacji z tradycyjnych cewek na rozwiązania z ekranowanymi indukcyjnościami mocy. Cechy stabilności mechanicznej obejmują trwałe rozwiązania zakończeń, które wytrzymują naprężenia termiczne, wstrząsy mechaniczne oraz warunki wibracji występujące powszechnie w zastosowaniach motoryzacyjnych i przemysłowych. Kompaktowa konstrukcja redukuje efekty pasożytnicze, takie jak pojemność upływna i rezystancja, które mogą pogarszać charakterystykę pracy przy wysokich częstotliwościach w obwodach zasilaczy impulsowych i aplikacjach radiofrecencyjnych. Prosta instalacja wynika z wyraźnie oznaczonych wskaźników orientacji i standardowych układów padów, które zapobiegają błędom montażowym i zapewniają spójne połączenia elektryczne podczas procesów produkcyjnych. Efektywne wykorzystanie przestrzeni pozwala na większą gęstość komponentów na płytce drukowanej, zmniejszając ogólną wielkość systemu i koszty materiałów, jednocześnie poprawiając kompatybilność elektromagnetyczną poprzez zmniejszenie powierzchni pętli obwodów. Inżynierowie projektanci korzystają z kompletnych rysunków technicznych i modeli trójwymiarowych, które ułatwiają dokładne planowanie integracji mechanicznej oraz sprawdzanie kolizji w trakcie etapów rozwoju produktu. Uniwersalne podejście montażowe umożliwia zarówno lutowanie nadpływowo, jak i w piecu reflow, zapewniając elastyczność produkcyjną, wspierającą różne wymagania dotyczące wielkości produkcji oraz konfiguracje sprzętu montażowego stosowane w zakładach produkcyjnych elektroniki.