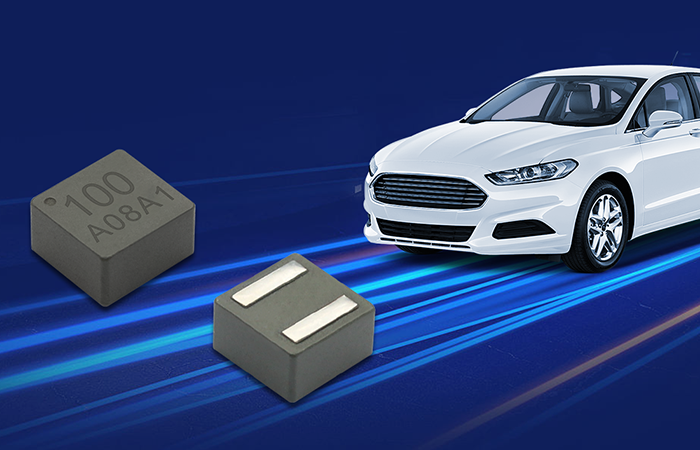

indukcyjność z ekranowaną osłoną o wysokim prądzie nasycenia

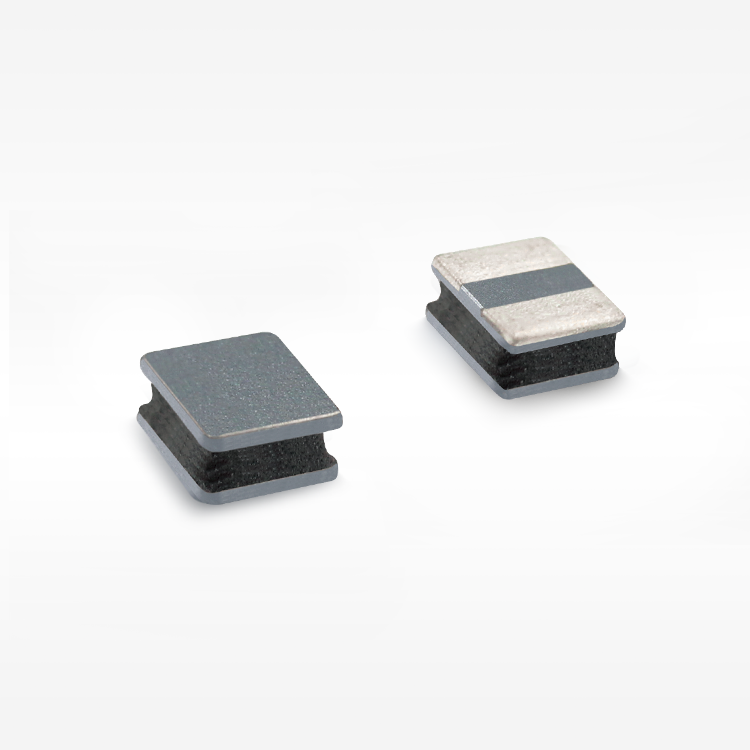

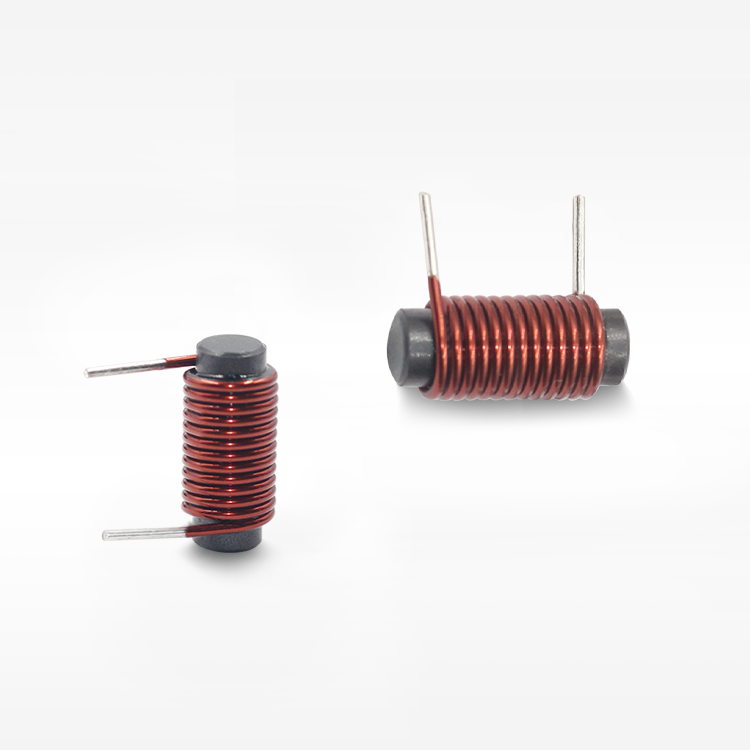

Wysokoprądowy induktor ekranowany to zaawansowany komponent elektroniczny zaprojektowany tak, aby zapewniać wyjątkową wydajność w zastosowaniach związanych z zarządzaniem energią. Ten specjalistyczny induktor łączy nowoczesne materiały magnetyczne rdzenia z precyzyjnymi technikami nawijania oraz zintegrowanym osłoną magnetyczną, co pozwala osiągnąć doskonałe właściwości elektryczne. Główną funkcją wysokoprądowego induktora ekranowanego jest magazynowanie energii i filtracja w obwodach elektronicznych, szczególnie w zasilaczach impulsowych, przetwornicach DC-DC oraz modułach regulacji napięcia. Komponent magazynuje energię elektryczną w swoim polu magnetycznym, gdy prąd przepływa przez jego uzwojenia, a następnie uwalnia tę energię w razie potrzeby, aby utrzymać stabilną pracę obwodu. Funkcja ekranowania zapewnia kluczowe tłumienie zakłóceń elektromagnetycznych, zapobiegając niepożądanemu sprzęganiu sygnałów między sąsiednimi komponentami oraz gwarantując czyste dostarczanie mocy. Cechy technologiczne obejmują rdzenie ferrytowe lub żelazne w proszku zoptymalizowane pod kątem wysokiej przenikalności magnetycznej i odporności na nasycenie. Geometria rdzenia oraz skład materiałowy pozwalają tym induktorom obsługiwać znacznie większe natężenia prądu przed wystąpieniem nasycenia magnetycznego niż standardowe induktory. Zaawansowane konfiguracje uzwojeń, wykorzystujące drut miedziany lub specjalistyczne materiały przewodzące, minimalizują straty rezystancyjne, jednocześnie maksymalizując zdolność przewodzenia prądu. Zintegrowana osłona, zazwyczaj wykonana z materiału ferrytowego lub metalowej obudowy, tworzy zamkniętą ścieżkę magnetyczną, która ogranicza pole magnetyczne i zmniejsza zakłócenia zewnętrzne. Procesy produkcyjne obejmują precyzyjne montowanie rdzenia, kontrolowany naciąg uzwojenia oraz zautomatyzowaną integrację osłony, aby zapewnić spójne parametry elektryczne. Zastosowania obejmują elektronikę samochodową, sprzęt telekomunikacyjny, zasilacze komputerów, sterowniki LED, inwertery solarny oraz sterowanie silnikami przemysłowymi. Te induktory świetnie sprawdzają się w projektach o dużej gęstości mocy, gdzie ograniczona przestrzeń wymaga kompaktowych komponentów zdolnych do obsługi dużych obciążeń prądowych. Połączenie możliwości pracy przy wysokim prądzie nasycenia oraz skutecznego ekranowania czyni te komponenty idealnym wyborem dla aplikacji wrażliwych na hałas, wymagających zarówno efektywności energetycznej, jak i zgodności z normami dotyczącymi kompatybilności elektromagnetycznej.