Точне виробництво та забезпечення якості

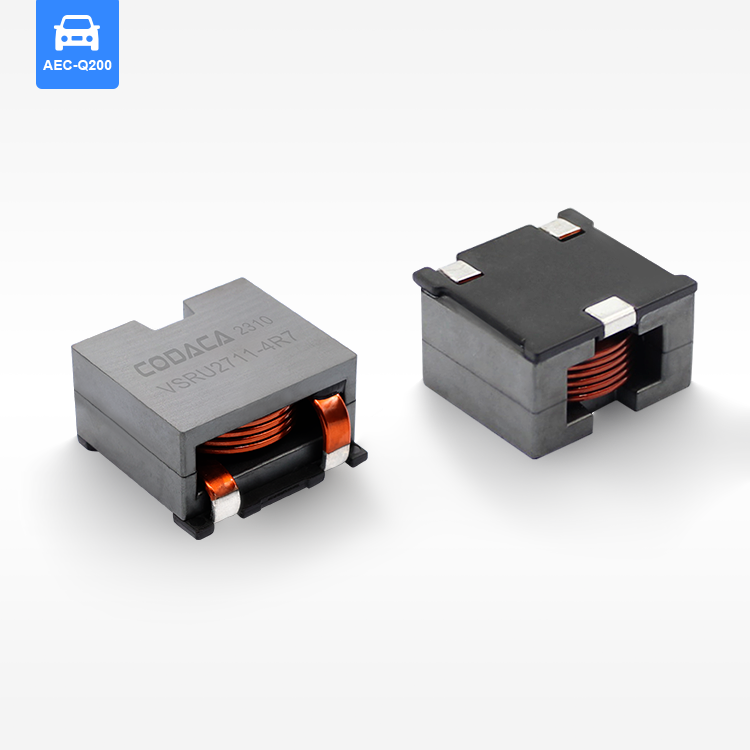

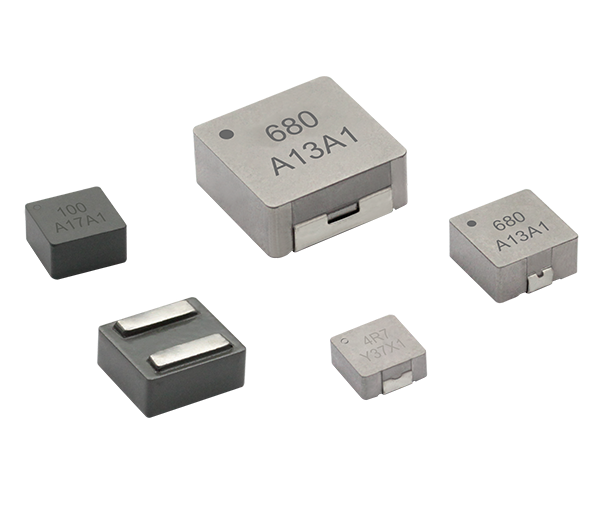

Процеси прецизійного виробництва, які використовують провідні виробники екранованих силових індуктивних котушок для високих струмів, закладають основу для постійної якості продуктів та надійної роботи в різноманітних експлуатаційних умовах і за різних вимог до застосування. Ці виробники застосовують сучасні автоматизовані виробничі системи, що контролюють ключові параметри, зокрема натяг обмотки, допуски при складанні магнітопроводу та однаковість виводів, на рівнях, що перевершують можливості традиційного ручного складання. Методології статистичного контролю процесів відстежують ключові електричні та механічні характеристики протягом усього циклу виробництва, виявляючи та усуваючи відхилення до того, як вони вплинуть на кінцеві специфікації продукту. Складне тестове обладнання підтверджує електричні параметри, зокрема точність індуктивності, точність опору постійному струму та поведінку струму насичення в контрольованих умовах середовища, що моделюють реальні експлуатаційні навантаження. Виробнича інфраструктура включає приміщення з чистим повітрям для чутливих операцій зі складання, запобігаючи забрудненню, яке може вплинути на довготривалу надійність або електромагнітні характеристики. Передові методи характеризації матеріалів гарантують, що вхідна сировина відповідає жорстким вимогам щодо магнітних властивостей, термічної стабільності та механічної цілісності перед їх використанням у готових компонентах. Автоматизовані системи оптичного огляду перевіряють якість механічного складання, зокрема вирівнювання магнітопроводу, рівномірність обмотки та цілісність виводів, з точністю, недосяжною при ручному огляді. Комплексне експлуатаційне тестування включає термоциклування, вплив вологості та випробування на вібраційні та ударні навантаження, що підтверджує стійкість компонентів за прискорених умов старіння, які імітують тривалу роботу в реальних умовах. Системи відстежуваності зберігають детальні записи про виробничі параметри, результати тестування та інформацію про партії матеріалів для кожної виробничої партії, забезпечуючи швидкий аналіз первинних причин і можливість швидкого впровадження коригувальних заходів у разі виникнення проблем у полі. Міжнародні сертифікації якості, зокрема ISO 9001, IATF 16949 та різні галузеві стандарти, свідчать про зобов’язання дотримуватися системного управління якістю та процесів постійного вдосконалення. Підхід до прецизійного виробництва поширюється також на процеси упаковки та транспортування, що захищають цілісність компонентів під час перевезення та зберігання, забезпечуючи клієнтам отримання продуктів у оптимальному стані для безпосередньої інтеграції в їхні виробничі процеси. Регулярна калібрування вимірювального обладнання та перевірка виробничих процесів забезпечують точність вимірювань і стабільність процесів з часом, підтримуючи постійну якість продукції, яка відповідає або перевершує очікування клієнтів та галузеві стандарти.