Możliwości dostosowania i rozwiązania specyficzne dla zastosowania

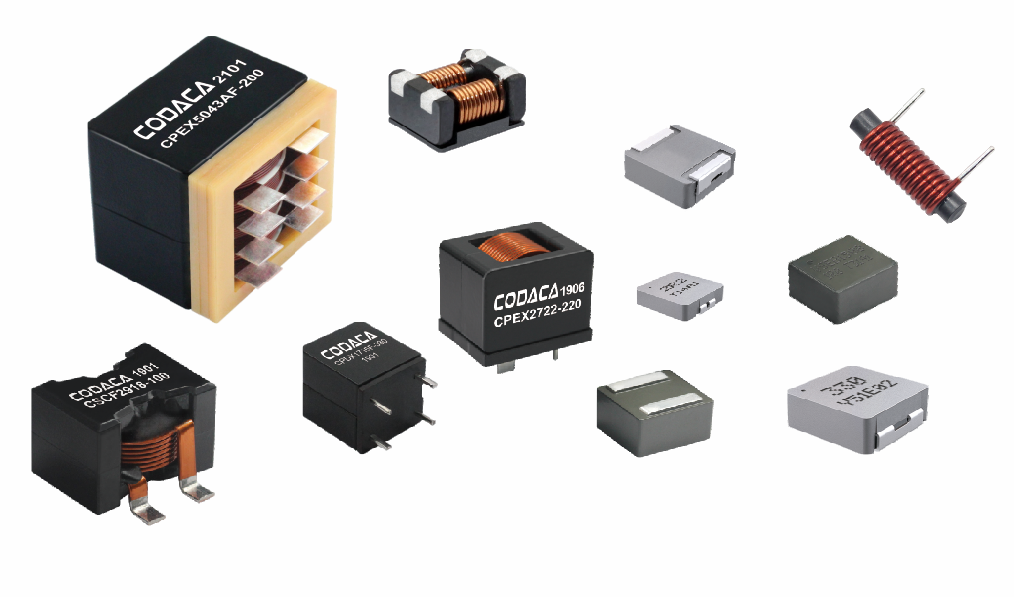

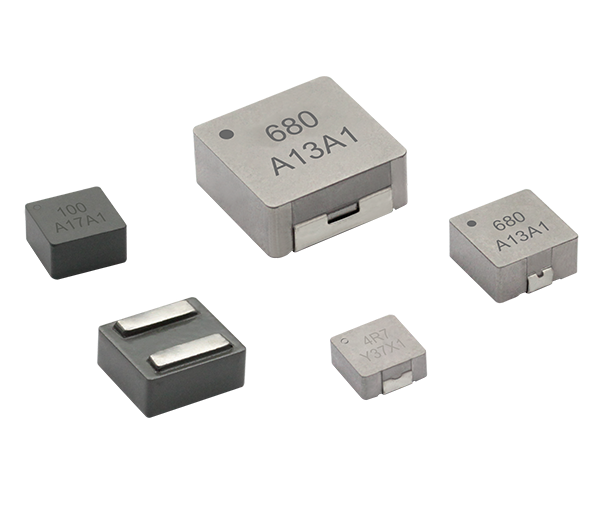

Wybitny producent induktorów o wysokim prądzie z płaskim drutem wyróżnia się kompleksowymi możliwościami dostosowania, umożliwiając tworzenie indywidualnych rozwiązań dla konkretnych wymagań aplikacyjnych i unikalnych wyzwań projektowych. Producenci ci zdają sobie sprawę, że standardowe komponenty rzadko zapewniają optymalną wydajność w zastosowaniach specjalistycznych, dlatego możliwości niestandardowego projektowania są niezbędne do osiągnięcia maksymalnej skuteczności systemu. Ekspertyza inżynierska prowadzona przez wiodące firmy produkujące induktory o wysokim prądzie z płaskim drutem obejmuje głęboką wiedzę na temat materiałów magnetycznych, geometrii przewodników oraz procesów produkcyjnych, które mogą być zoptymalizowane pod kątem konkretnych warunków pracy. Ta baza wiedzy pozwala producentom na opracowywanie induktorów o precyzyjnie dostrojonych parametrach, takich jak określone wartości indukcyjności, prądy znamionowe, charakterystyki odpowiedzi częstotliwościowej oraz wymiary fizyczne idealnie dopasowane do potrzeb klientów. Proces dostosowania zazwyczaj rozpoczyna się od kompleksowej analizy zastosowania, w której doświadczeni inżynierowie specjaliści od induktorów o wysokim prądzie z płaskim drutem ściśle współpracują z klientami, aby zrozumieć wymagania systemowe, ograniczenia środowiskowe oraz cele wydajnościowe. Zaawansowane narzędzia projektowe, w tym oprogramowanie do analizy metodą elementów skończonych, pozwalają producentom zoptymalizować rozkład pola magnetycznego, zminimalizować straty oraz przewidzieć zachowanie termiczne jeszcze przed przejściem do prototypowania fizycznego. Wiele firm produkcyjnych specjalizujących się w induktorach o wysokim prądzie z płaskim drutem posiada możliwości szybkiego prototypowania, umożliwiające szybką ocenę niestandardowych projektów, co skraca czas rozwoju i przyspiesza wprowadzenie produktów klientów na rynek. Elastyczność produkcyjna obejmuje różne aspekty, takie jak wybór materiału rdzenia, specyfikacje przewodnika, systemy izolacji, konfiguracje montażowe oraz opcje zakończeń, które mogą być dostosowane do konkretnych wymagań montażowych. Dokumentacja jakościowa dostarczana przez profesjonalnych producentów obejmuje szczegółowe specyfikacje, raporty z testów oraz certyfikaty zgodności wspierające procesy kwalifikacyjne klientów oraz wymagania regulacyjne. Podejście partnerskie stosowane przez doświadczonych producentów induktorów o wysokim prądzie z płaskim drutem często wykracza poza samą dostawę komponentów i obejmuje dalsze wsparcie techniczne, rekomendacje dotyczące optymalizacji projektu oraz wspólne opracowywanie rozwiązań następnej generacji, które utrzymują przewagę konkurencyjną na zmieniających się rynkach.