Zaawansowane normy jakości i niezawodności w produkcji

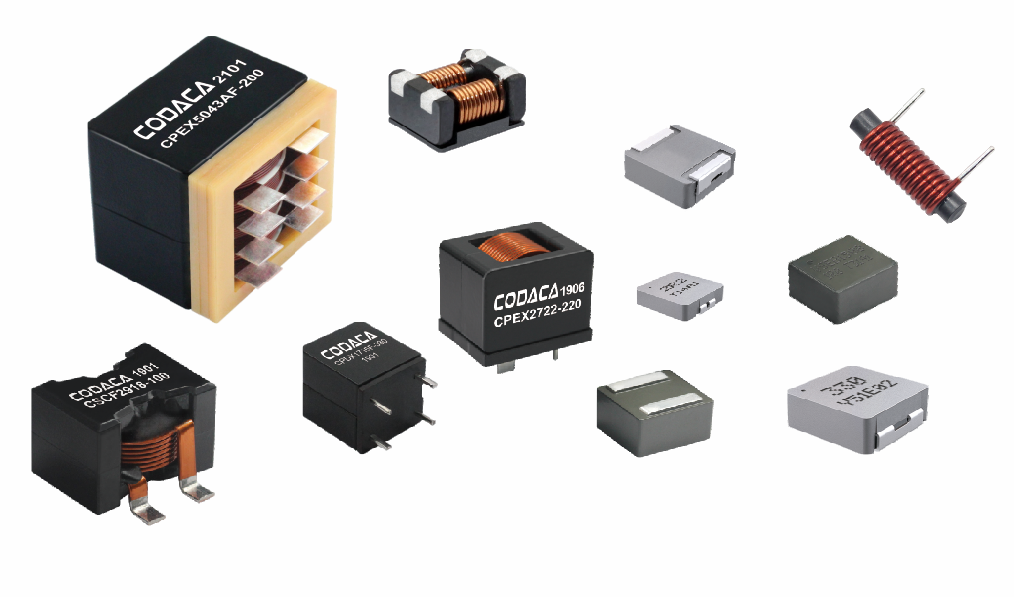

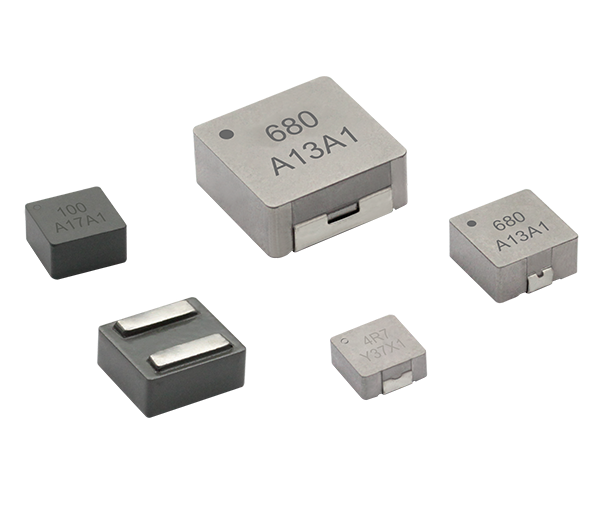

Komponenty indukcyjne z rdzeniem ferrytowym produkowane zaawansowanymi metodami technologicznymi cechują się wyjątkową jakością i niezawodnością, przekraczającymi oczekiwania klientów oraz wymagania branżowe. Nowoczesne zakłady produkcyjne wykorzystują zaawansowane systemy kontroli jakości, które monitorują każdy etap procesu produkcyjnego – od doboru surowców przez końcowe testowanie aż po pakowanie. Proces przygotowania materiału ferrytowego obejmuje precyzyjną kontrolę temperatury i składu atmosfery, zapewniając spójne właściwości magnetyczne oraz integralność strukturalną we wszystkich partiach produkcyjnych. Zaawansowane techniki nawijania wykorzystują maszyny sterowane komputerowo, które utrzymują dokładne napięcie drutu, odpowiedni odstęp oraz równomierne rozmieszczenie warstw, optymalizując tym samym właściwości elektryczne i magnetyczne komponentów indukcyjnych z rdzeniem ferrytowym. Automatyczne systemy inspekcyjne stosują metody testów optycznych i elektromagnetycznych w celu weryfikacji dokładności wymiarów, parametrów elektrycznych oraz charakterystyk magnetycznych każdego wyprodukowanego egzemplarza. Procesy zapewnienia jakości obejmują testy przyspieszonego starzenia, oceny termiczne w cyklach zmieniających się temperatur oraz oceny odporności na obciążenia mechaniczne, potwierdzające długoterminową niezawodność w trudnych warunkach eksploatacyjnych. Metody statystycznej kontroli procesu ciągle monitorują parametry produkcji i wykrywają potencjalne odchylenia zanim wpłyną one na jakość produktu, zapewniając spójne charakterystyki działania dostarczanych komponentów indukcyjnych z rdzeniem ferrytowym. Zaawansowane techniki pakowania chronią komponenty indukcyjne z rdzeniem ferrytowym przed zanieczyszczeniami środowiskowymi oraz uszkodzeniami mechanicznymi podczas transportu i magazynowania, utrzymując integralność produktu aż do momentu końcowej instalacji. Systemy śledzenia dokumentują pełną historię produkcji każdej partii komponentów indukcyjnych z rdzeniem ferrytowym, umożliwiając szybkie zidentyfikowanie i rozwiązanie wszelkich problemów jakościowych, które mogłyby wystąpić w zastosowaniach terenowych. Kompleksowe protokoły testowe oceniają parametry elektryczne, w tym dokładność indukcyjności, rezystancję DC, współczynnik dobroci oraz poziomy prądu nasycenia w określonych zakresach temperatur i pasmach częstotliwości. Testy środowiskowe weryfikują działanie komponentów indukcyjnych z rdzeniem ferrytowym w ekstremalnych warunkach, w tym w cyklach zmian temperatury, wilgotności, wibracjach oraz obciążeniach udarowych, symulujących rzeczywiste warunki pracy. Zgodność z certyfikatami gwarantuje, że produkty indukcyjne z rdzeniem ferrytowym spełniają międzynarodowe normy, w tym RoHS, REACH oraz wymagania kwalifikacyjne dla przemysłu motoryzacyjnego, co ułatwia ich akceptację na rynkach globalnych. Inicjatywy ciągłego doskonalenia wykorzystują informacje zwrotne od klientów oraz dane dotyczące wydajności w terenie w celu ulepszania procesów produkcyjnych i projektów produktów, co prowadzi do ciągłych poprawek jakości oraz poszerzania zakresu możliwości. Systemy zarządzania łańcuchem dostaw zapewniają stałą jakość surowców oraz harmonogramy dostaw, wspierające niezawodne działania produkcyjne i spełnienie zobowiązań wobec klientów. Połączenie zaawansowanych technologii produkcyjnych, rygorystycznej kontroli jakości oraz kompleksowych testów pozwala na dostarczanie produktów indukcyjnych z rdzeniem ferrytowym o wyjątkowo wysokich ocenach niezawodności i przedłużonej żywotności eksploatacyjnej, zapewniając klientom wyższą wartość.