Wyższa Efektywność Energetyczna i Redukcja Strat Mocy

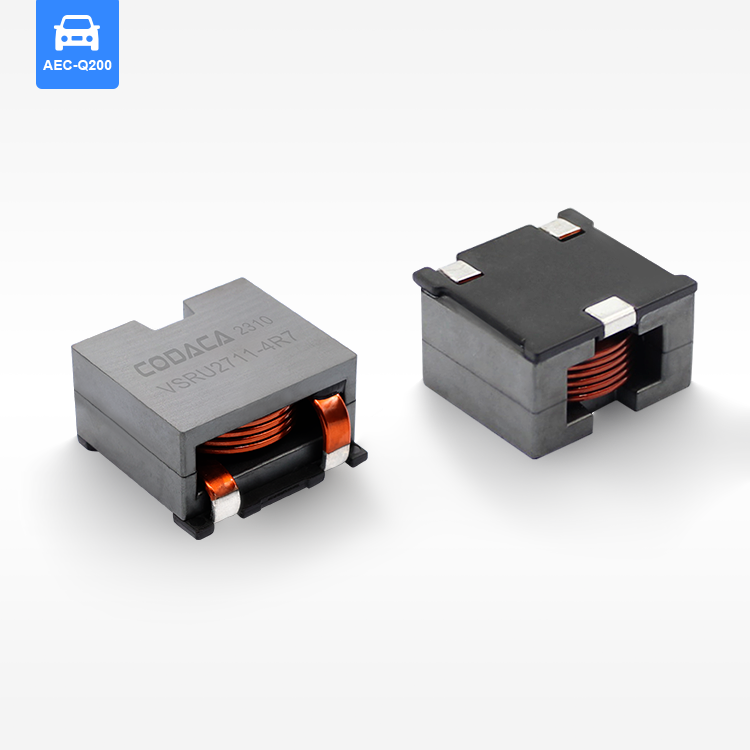

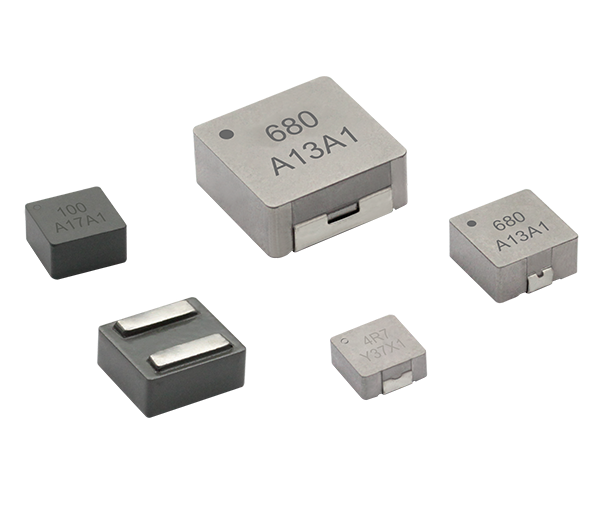

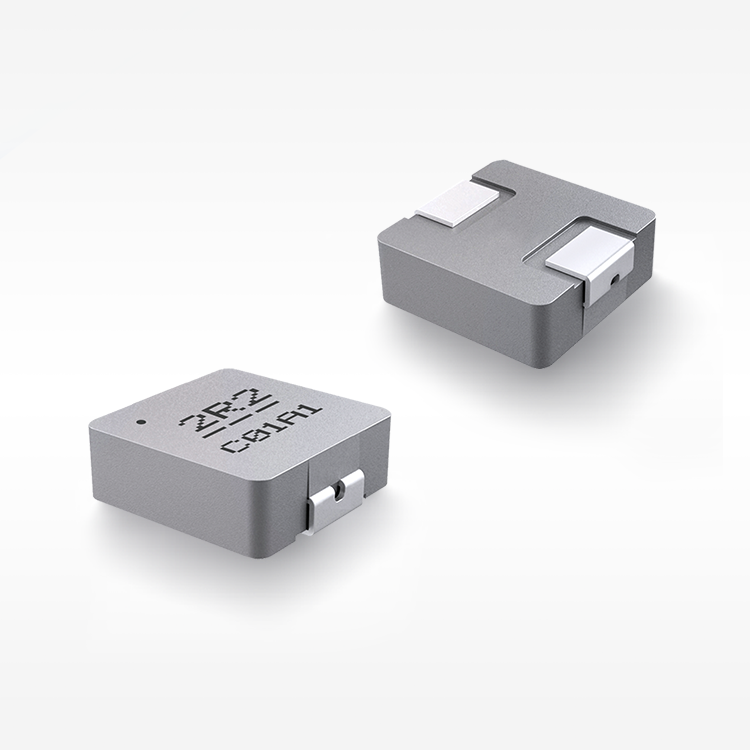

Wyjątkowa efektywność energetyczna elementów indukcyjnych o niskim DCR stanowi przełom w technologii zarządzania energią, zapewniając bezprecedensowe poprawy wydajności, które bezpośrednio korzystnie wpływają na użytkowników końcowych i operatorów systemów. Podstawową zasadą tej efektywności jest znacznie zmniejszony opór stały (DCR), który minimalizuje straty mocy charakterystyczne dla tradycyjnych cewek podczas pracy. Gdy prąd przepływa przez konwencjonalne cewki, wewnętrzny opór zamienia energię elektryczną w zbędne ciepło, obniżając ogólną sprawność systemu i wymagając dodatkowych mechanizmów chłodzenia. Technologia cewek o niskim DCR radzi sobie z tym wyzwaniem dzięki innowacyjnym rozwiązaniom projektowym, które redukują ścieżki oporu, zachowując jednocześnie optymalne właściwości magnetyczne. Osiągnięcie inżynieryjne polega na wykorzystaniu zaawansowanych materiałów rdzeniowych o wyższych wartościach przenikalności magnetycznej, połączonych z konstrukcjami przewodników maksymalizującymi powierzchnię przekroju poprzecznego przy jednoczesnym skróceniu ich długości. Takie podejście zmniejsza opór napotykany przez przepływający prąd, co skutkuje redukcją strat mocy nawet do 70 procent w porównaniu do standardowych cewek. Praktyczne implikacje tej poprawy efektywności wykraczają daleko poza proste oszczędności energetyczne. W aplikacjach zasilanych z baterii, takich jak smartfony, tablety czy pojazdy elektryczne, zmniejszone straty mocy przekładają się bezpośrednio na wydłużony czas pracy między ładowaniami. W systemach podłączonych do sieci, takich jak falowniki solarnych instalacji czy napędy przemysłowe, wzrost sprawności przekłada się na mierzalne oszczędności w rachunkach za energię oraz mniejszy wpływ na środowisko. Lepsza wydajność termiczna eliminuje gorące punkty, które często występują w tradycyjnych cewkach, umożliwiając bardziej niezawodną pracę i wydłużenie żywotności komponentów. Projektanci systemów zyskują możliwość stosowania bardziej kompaktowych rozwiązań zarządzania temperaturą, co zmniejsza całkowite wymiary i masę systemu. Spójna wydajność energetyczna w różnych warunkach obciążenia zapewnia optymalne wykorzystanie energii niezależnie od wymagań eksploatacyjnych, czyniąc komponenty indukcyjne o niskim DCR idealnym wyborem dla aplikacji o zmiennym zapotrzebowaniu na moc.