indukcyjność wysokiej częstotliwości

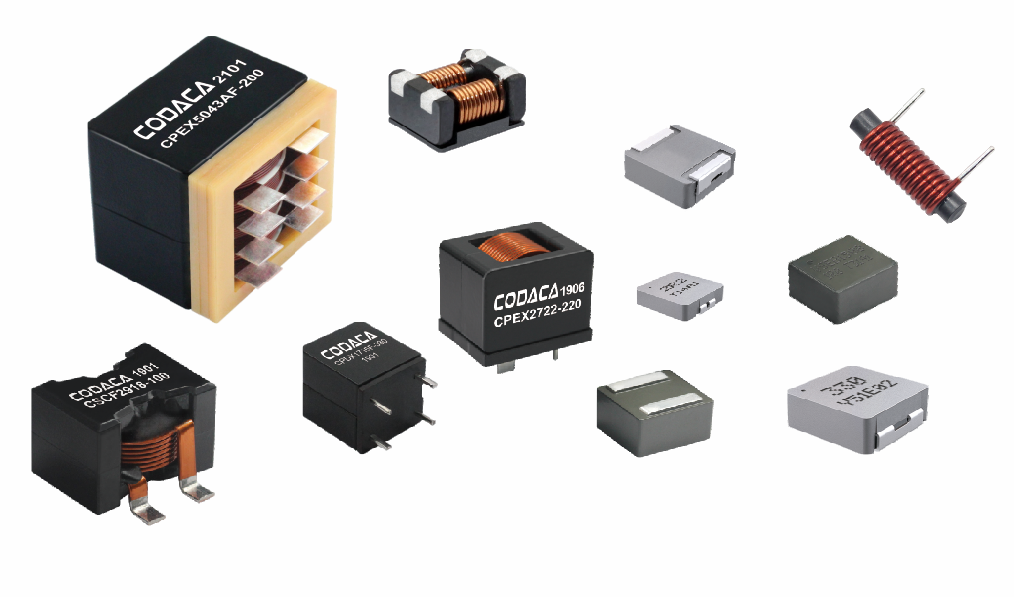

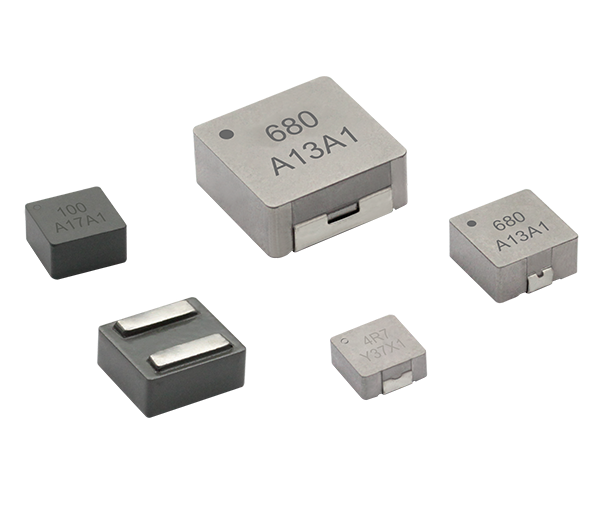

Indukcyjność wysokoczęstotliwościowa stanowi kluczowy element w nowoczesnych systemach elektronicznych, zaprojektowaną do obsługi energii elektromagnetycznej przy podwyższonych częstotliwościach w zakresie od kilku kiloherców do setek megaherców. Ten specjalistyczny komponent elektroniczny magazynuje energię w polach magnetycznych, zachowując jednocześnie wyjątkowe cechy eksploatacyjne w wymagających zakresach częstotliwości. Indukcyjność wysokoczęstotliwościowa działa poprzez tworzenie sprzężeń strumienia magnetycznego za pomocą starannie dobranych materiałów rdzeniowych i konfiguracji uzwojeń, minimalizujących efekty pasożytnicze występujące często w standardowych cewkach. Budowa rdzenia wykorzystuje zazwyczaj materiały ferrytowe, żelazo proszkowe lub konstrukcje bezrdzeniowe (air-core), aby osiągnąć optymalne właściwości przenikalności magnetycznej i ograniczyć straty spowodowane prądami wirowymi, które utrudniają pracę tradycyjnych cewek przy wysokich częstotliwościach. Architektura technologiczna obejmuje precyzyjnie nawinięte przewodniki ułożone w określonych geometriach, minimalizując zjawisko naskórkowości i straty spowodowane bliskością, które nasilają się przy wyższych częstotliwościach pracy. Zaawansowane procesy produkcyjne gwarantują stabilność parametrów elektrycznych, w tym wartości indukcyjności, współczynnika dobroci oraz charakterystyk częstotliwości rezonansowych. Główne funkcje obejmują magazynowanie energii, wyrównywanie prądu, filtrowanie zakłóceń, dopasowanie impedancji oraz kontrolę oscylacji w zasilaczach impulsowych, obwodach radiofrecencyjnych, urządzeniach telekomunikacyjnych i szybkich systemach cyfrowych. Indukcyjność wysokoczęstotliwościowa zachowuje stabilne właściwości elektryczne w szerokim zakresie temperatur, wykazując minimalne dryfty wartości indukcyjności w zmieniających się warunkach środowiskowych. Zastosowania obejmują różnorodne branże, m.in. elektronikę samochodową, urządzenia medyczne, systemy lotnicze i kosmiczne, elektronikę użytkową oraz sprzęt do automatyzacji przemysłowej. Nowoczesne projekty indukcyjności wysokoczęstotliwościowej wykorzystują technologie ekranowania, aby zminimalizować zakłócenia elektromagnetyczne i maksymalizować zdolność do przetwarzania mocy. Te komponenty umożliwiają wydajną konwersję energii, przetwarzanie sygnałów oraz filtrowanie selektywne według częstotliwości, co jest niezbędne dla funkcjonowania współczesnych urządzeń elektronicznych. Rozwój technologii indukcyjności wysokoczęstotliwościowej postępuje dalej dzięki innowacjom w dziedzinie materiałoznawstwa, poprawie dokładności produkcji oraz technikom optymalizacji projektowania, które zwiększają parametry eksploatacyjne, jednocześnie redukując gabaryty i koszty wytwarzania.