Induktivitäten, als wichtige passive Bauelemente, werden häufig in automobilen elektronischen Systemen eingesetzt und übernehmen Funktionen bei der Energieumwandlung, Störunterdrückung und Signalstabilisierung. Mit der Entwicklung der Elektrifizierung, Intelligenz und Vernetzung im Automobilbereich gewinnt die Anwendungsbedeutung von Induktivitäten zunehmend an Bedeutung. Ihre Leistung beeinflusst die Energieeffizienz, Betriebssicherheit und Lebensdauer von Fahrzeugelektronik und wirkt sich somit auf die Fahrsicherheit und das Fahrerlebnis aus. Daher ist die Auswahl hochzuverlässiger, leistungsstarker Automotive-Grade-Induktivitäten für die Automobilfertigung von großer Bedeutung.

1- Anwendungen von Automotive-Grade-Induktivitäten in automobilen Elektroniksystemen

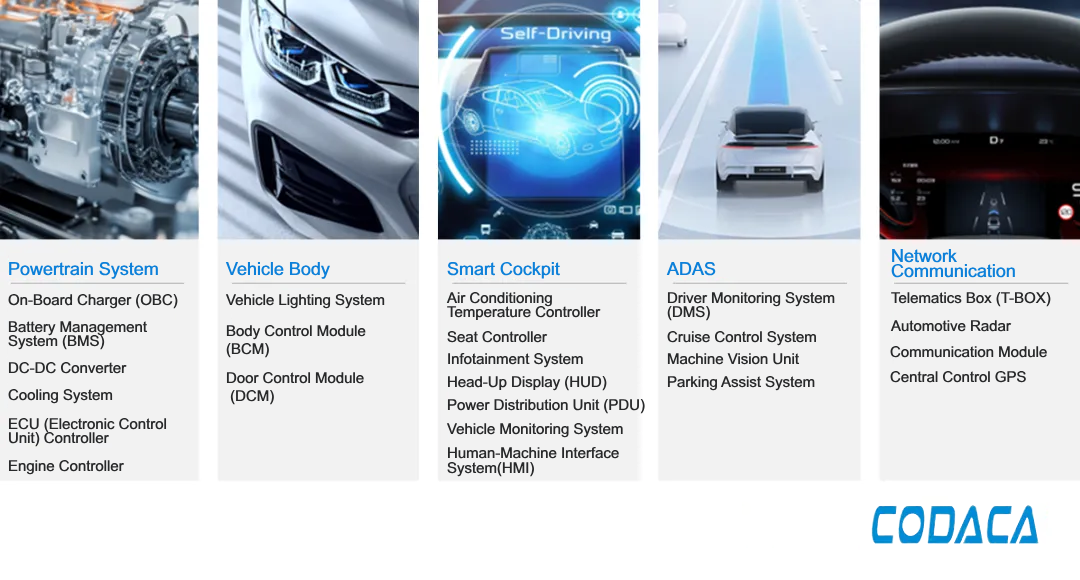

Automotive-Induktoren bezeichnen Induktoren, die im Bereich der Automobil-Elektronik eingesetzt werden, die entsprechende Industriestandards erfüllen, den Qualitätsanforderungen der Automobil-Elektronik entsprechen und über hohe Zuverlässigkeit verfügen. Automotive-Induktoren finden breite Anwendung in der Fahrzeugelektronik und decken verschiedene Teilsysteme wie Antriebsstrang, Motorantriebe, Fahrerassistenz, Infotainment, Netzwerkkommunikation, Beleuchtung und Sicherheitssysteme ab. Ihre zentralen Anwendungen sind wie folgt.

1.1 Antriebsstrang

On-Board-Charger (OBC): Der On-Board-Charger wandelt Wechselstrom von einer AC-Ladestation in Hochspannungs-Gleichstrom um, um die Hochspannungsbatterie aufzuladen. In der OBC-Schaltung kommen hauptsächlich Leistungsinduktoren und Filterinduktoren zum Einsatz. Leistungsinduktoren, darunter Hochstrominduktoren, gewährleisten die Stabilität der Leistungsabgabe. Gegentakt-Drosseln (Common-Mode Chokes) werden vorrangig in OBC-Schaltungen eingesetzt, um Gleichtaktstörungen zu unterdrücken.

DC-DC-Wandler: Wandelt die hohe Batteriespannung (wie 400 V/800 V) in eine Niederspannung (12 V/48 V) um, um autonome Niederspannungssysteme oder elektronische Bordgeräte zu versorgen. In DC-DC-Wandlern übernehmen Induktivitäten hauptsächlich die Funktion der Energiespeicherung und erfordern die Auswahl von Spulen mit hoher Strombelastbarkeit, geringen Verlusten und hoher Wirkungsgrad.

BMS-Batteriemanagementsystem: In Elektro- oder Hybridfahrzeugen überwacht das BMS-Batteriemanagementsystem Hochspannungsbatteriepacks sicher und effektiv, maximiert die Kontrolle von Laderisiken und verlängert die Lebensdauer der Batterie. Die Auswahl von Bauteilen mit hoher Zuverlässigkeit kann die Systemwartungskosten senken. Leistungsinduktivitäten für hohe Ströme, geschaltete Leistungsinduktivitäten und Gleichtaktchokes werden häufig in BMS-Systemen eingesetzt.

1.2 Antriebsstrangsystem

Das Motorantriebssystem ist die zentrale Einheit von Fahrzeugen mit neuer Energie. In Motorantriebssystemen werden Induktivitäten hauptsächlich zur Filterung, Energiespeicherung, Unterdrückung elektromagnetischer Störungen (EMI) und zur Optimierung der Leistung von Schalteinrichtungen eingesetzt. Filterinduktivitäten in Motorantriebssystemen dienen dazu, den Strom zu glätten, hochfrequente Störungen, die durch das Schalten von IGBT-/SiC-Modulen entstehen, zu unterdrücken, die Regelgenauigkeit zu verbessern und elektromagnetische Störungen (EMI) zu verringern. In Motorantriebssystemen mit DC-DC-Boost-Wandlern erfüllen Induktivitäten hauptsächlich die Funktion der Energiespeicherung, um die Hochsetzfunktion zu realisieren. Dabei müssen Leistungsinduktivitäten mit Eigenschaften wie geringer Baugröße, geringen Verlusten, hoher Temperaturbeständigkeit und hoher Sättigungsstrombelastbarkeit ausgewählt werden.

1.3 ADAS und Smart Cockpit

ADAS (Advanced Driver Assistance Systems) und intelligente Cockpit-Systeme setzen zahlreiche automotive Komponenten ein, wie z. B. Kamera-/Radar-Stromversorgung, Kommunikationssysteme, Head-up-Displays, Fahrzeugüberwachung und mehr. Geformte Leistungsinduktivitäten werden in ADAS und intelligenten Cockpits breit eingesetzt, um effizient und präzise stabile Energie für verschiedene Schlüsselchips bereitzustellen, Stromrauschen und -welligkeit zu reduzieren und die Genauigkeit der Signalverarbeitung sicherzustellen. Die Induktivität erfordert eine kompakte Bauweise, geringe Verluste, hohe Zuverlässigkeit und starke EMV-Unempfindlichkeit.

1,4 LED-Treiber-System

Automotive-Induktivitäten dienen als Kernkomponenten in Antriebsstromkreisen für die Fahrzeugbeleuchtung, wobei ihre Leistungsfähigkeit direkten Einfluss auf Effizienz, Zuverlässigkeit und Umweltanpassungsfähigkeit der Fahrzeugbeleuchtung hat. In LED-Treiberstromkreisen der Fahrzeugbeleuchtung werden zahlreiche Leistungsinduktivitäten eingesetzt, vorwiegend formgepresste Leistungsinduktivitäten. Aufgrund des komplexen Einsatzumfelds der Fahrzeugbeleuchtung müssen die Induktivitäten Herausforderungen wie hohe Temperaturen und Frequenzen, hoher Strom sowie gute mechanische Vibrations- und Schockbeständigkeit bewältigen und gleichzeitig den Anforderungen an die Miniaturisierung von Fahrzeugelektronik gerecht werden, einschließlich geringer Baugröße, EMV-Schutz und hochdichter Verpackung.

1,5-Kraftfahrzeug-Audiosystem

Die Automotive-Audioausstattung ist eine grundlegende Konfiguration im Fahrzeuginnenraum, und die Klangqualität hängt eng mit der Leistung der verbauten Verstärkerausrüstung zusammen. Als Filter am Ausgang des digitalen Verstärkerkreises ist die Auswahl der digitalen Audiodrosseln besonders wichtig. Digitale Audiodrosseln müssen die Konstruktionsanforderungen von Autoverstärkern erfüllen, wie hohe Audioqualität, geringe Verzerrung, kompakte Bauform und hohe Zuverlässigkeit, wobei vor allem stromfeste Leistungsinduktivitäten verwendet werden.

Zu weiteren wichtigen Komponenten des Fahrzeugs gehören das Karosseriesteuersystem, das Bordinformationssystem, das Sicherheitssystem und andere Systeme. Drosseln werden in diesen Systemen breit eingesetzt und stellen unterschiedliche Anforderungen an die Leistungsfähigkeit.

2- Codaca Bietet umfassende Drossellösungen für die Automobilelektronik

Mit der zunehmenden Funktionalität von Fahrzeugen mit neuer Energie und intelligent vernetzten Fahrzeugen zeigen Automobilkomponenten einen Integrations-Trend, was neue Anforderungen an die elektrische Leistung und die Baugröße von Drosseln stellt. Um den sicheren und stabilen Betrieb von Fahrzeugen sicherzustellen, ist die Auswahl von verlustarmen, hochzuverlässigen und qualitativ hochwertigen Automotive-Grade-Drosseln entscheidend.

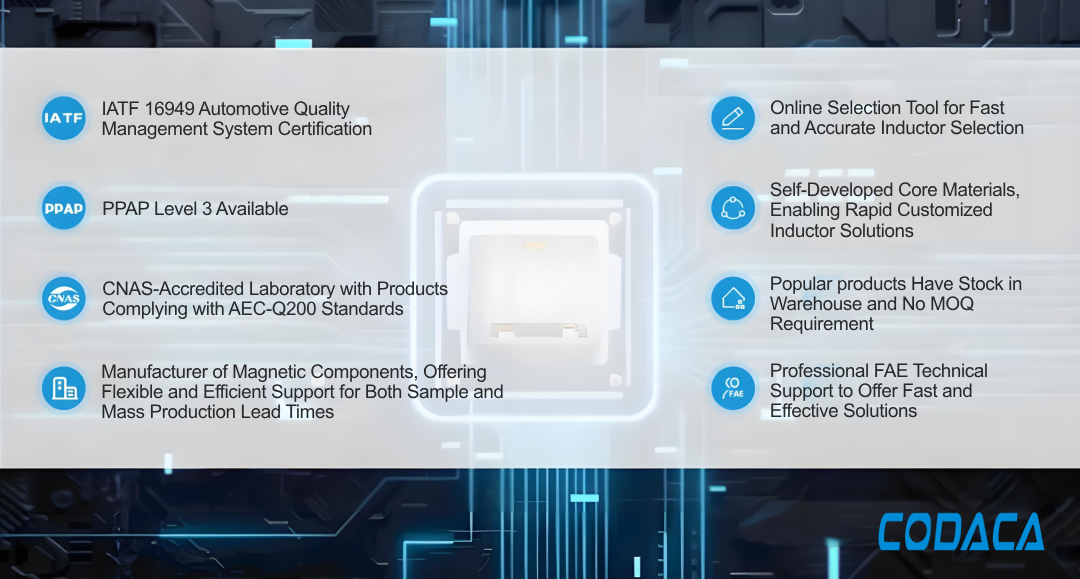

Als ursprünglicher Hersteller von magnetischen Komponenten und führender professioneller Hersteller von Automotive-Induktivitäten ist Codaca seit über 24 Jahren der Forschung und Entwicklung von Induktivitäten gewidmet. Wir haben mehrere Serien eigenständig entwickelt, darunter automotive taugliche geschaltete Leistungsinduktivitäten, automotive taugliche Hochstrom-Leistungsinduktivitäten, automotive taugliche Gleichtakt-Drosseln und automotive taugliche Stabinduktivitäten. Dank unserer technologischen Innovationen bei magnetischen Kernmaterialien und Fertigungsverfahren für Induktivitäten haben unsere eigenentwickelten und hergestellten automotive tauglichen Hochstrom-Induktivitäten und geschalteten Leistungsinduktivitäten technische Eigenschaften wie „gleiche Größe, höherer Strom, geringere Verluste und höhere Zuverlässigkeit“ erreicht und erfüllen somit die aktuellen Trends zur Miniaturisierung, Integration und hohen Effizienz in der Automobil-Elektronik.

[Klicken Sie auf das Bild, um mehr über Codacas Automotive-Induktivitäten zu erfahren ]

Alle automobiltauglichen Induktivitäten von Codaca werden in IATF16949-zertifizierten Fabriken hergestellt und haben die vollständigen Zuverlässigkeitsprüfungen nach AEC-Q200 bestanden. Hochwertige, automobiltaugliche Induktivitäten kommen breitflächig in elektronischen Automobilkomponenten namhafter Marken zum Einsatz und treiben dank technischer Vorteile wie geringen Verlusten, hoher Effizienz und hoher Zuverlässigkeit die Innovation und Modernisierung von Automobilprodukten voran.

2.1 Vielfältiges Produktangebot, mehrere wählbare Modelle

Die von Codaca selbst entwickelten und erforschten Induktivitäten umfassen hauptsächlich: Leistungsinduktivitäten für hohe Ströme, formgepresste Leistungsinduktivitäten, Induktivitäten für Digitalverstärker, SMD-Leistungsinduktivitäten, DIP-Induktivitäten, Stabinduktivitäten, Gleichtakt-Drosseln usw. Unter diesen gibt es für den Automotive-Bereich Hunderte von Bauteilen mit Produktdimensionen von 0420 bis 5051, einem Betriebstemperaturbereich von -55 °C bis +170 °C, einer Leistungsumwandlungseffizienz von bis zu 98 % oder mehr und können je nach Kundenanforderungen flexibel hinsichtlich elektrischer Eigenschaften und Baugröße angepasst werden.

2.2 Breite Anwendungsfelder, hohe Kompatibilität

Mit einer umfangreichen Produktreihe, hochwertigen Induktoren und großer Produktkompatibilität werden Codaca-Induktoren im Bereich der Automobil-Elektronik breit eingesetzt. Derzeit finden sie weite Verbreitung in Automobil-Antriebssystemen (wie OBC, BMS-Systeme, DC-DC-Wandler, ECU-Controller usw.), Karosseriesystemen (Automobilbeleuchtung, Karosserie-Steuereinheiten usw.), intelligenten Cockpits (Klimaanlage, Sitzsteuerung, Infotainment, Head-up-Display usw.), ADAS (Fahrerüberwachung, assistiertes Einparken usw.) sowie Fahrzeugkommunikationssystemen (T-BOX, Automotive-Radar usw.).

Hauptanwendungen von Codaca Automotive-Induktoren

2.3 Produkte unterziehen sich strengen Tests, Qualität, der Sie vertrauen können

Das Betriebsumfeld von Automotive-Elektronik ist komplex und steht oft harten Bedingungen wie hochfrequenten Hochströmen, Temperaturschocks und Vibrationsschocks gegenüber. Daher sind die Anforderungen an Bauteile und elektronische Komponenten äußerst hoch, und qualitativ hochwertige Induktivitäten gehören zu den zentralen Kriterien für Anwender der Automotive-Elektronik bei der Produktauswahl.

Die Automotive-tauglichen Induktivitäten von Codaca unterziehen sich vor der Markteinführung strengen Zuverlässigkeitsprüfungen (AEC-Q200). Dazu gehören mehr als zehn Tests, darunter Temperaturwechsel, Feuchtigkeitsprüfung, Betriebslebensdauer, Anschlussfestigkeit, mechanischer Schock und Lötbarkeitsprüfung. Sie haben alle für magnetische Bauelemente erforderlichen AEC-Q200-Tests bestanden. Beispielsweise erfordert der Temperaturwechseltest 1.000 aufeinanderfolgende Stunden intensiver Prüfung. Die Prüfung der Anschlussfestigkeit gewährleistet zudem eine Schwing- und Stoßfestigkeit von über 5G oder 10G.

Insbesondere verfügt Codaca über ein CNAS-akkreditiertes Labor, das alle vom Kunden geforderten Prüfungen eigenständig durchführen kann. Das Testzentrum von Codaca ist mit einem professionellen Prüfteam und modernster Prüfausrüstung ausgestattet und bietet starke technische Unterstützung für die Produktprüfung.

Codaca Induktor-Testzentrum

3 – Unabhängige Forschung und Entwicklung von Kernmaterialien und kontrollierbare Herstellung von Produkten

24 Jahre Branchenerfahrung haben die starken F&E-Kapazitäten von Codaca im Bereich Automotive-Induktivitäten geprägt. Das Unternehmen verfügt über eigenständige Forschungs- und Entwicklungsmöglichkeiten für magnetische Pulverkernmaterialien und Induktoren, betreibt automatisierte Produktionslinien für Automotive-taugliche Produkte und hat die vollständig automatisierte Präzisionsfertigung realisiert. Zudem hat Codaca eine Abteilung für automatisierte Ausrüstung eingerichtet, die je nach Produktentwicklungsanforderungen verschiedene Automatisierungsgeräte und Vorrichtungen entwickeln kann, um Produktaktualisierungen, -iterationen und technologische Innovationen zu unterstützen und so eine autonome und kontrollierbare Produktherstellung zu gewährleisten.

Die starken unabhängigen F&E- und Fertigungskapazitäten gewährleisten, dass die Induktoren von Codaca technologisch führend bleiben und schnell auf kundenspezifische Anforderungen sowie Lieferbedürfnisse eingehen können. Beispielsweise hat Codaca durch die Verbesserung innovativer Technologien und Produktionsverfahren bei seinem automotive-tauglichen gegossenen Leistungsinduktor technische Herausforderungen wie Spulenverformung und Rissbildung während des Gießprozesses gelöst. Zudem konnte der Gesamtverlust des Induktors um mehr als 30 % reduziert werden, bei einer Betriebstemperatur von bis zu 170 °C (höher als die höchste AEC-Q200-Stufe 0), wodurch ein Wirkungsgrad von bis zu 98 % erreicht wird, was die Zuverlässigkeit des Produkts und die Effizienz der Leistungsumwandlung wirksam verbessert.

Ein Ausschnitt der automatisierten Produktionslinie für Automotive-Produkte bei Codaca

4 – Vollständiges Qualitätskontrollsystem zur Sicherstellung hochwertiger Automotive-Induktoren

Die Qualitätskontrolle für Automobilprodukte beschränkt sich nicht nur auf das Bestehen von Managementsystemzertifizierungen und AEC-Q200-Produktest. Noch entscheidender ist die Prozesskontrolle, um Fehler zu vermeiden, Qualitätsschwankungen zu reduzieren und die Produktstabilität und -konsistenz sicherzustellen.

Seit jeher engagiert sich Codaca für die Bereitstellung von induktiven Lösungen in Automotive-Qualität mit geringen Verlusten und hoher Zuverlässigkeit für die Automobilelektronik und hält sich dabei streng an die Anforderungen des IATF16949-Automobil-Qualitätsmanagementsystems für die Produktqualitätskontrolle im Automobilbereich. Deutsche Kunden wenden den VDA6.3-Standard an. Gleichzeitig wählt Codaca Rohstofflieferanten sorgfältig aus und führt umfassende Eingangsprüfungen der Materialien durch. Der Produktentwicklungsprozess folgt streng dem APQP und legt besonderen Wert auf frühzeitige Qualitätsplanung, Kontrolle der Fertigungsprozesse, Prozessmanagement, Qualitäts-Rückverfolgbarkeit und mehr. Digitale Managementmethoden werden eingesetzt, um die Produktionseffizienz zu steigern und eine vollständige Rückverfolgbarkeit der Produktqualität über den gesamten Prozess hinweg zu gewährleisten.

Codaca kann die für Automotive-Grade-Produkte erforderliche PPAP-Stufe 3-Dokumentation (die vollständigste) bereitstellen. PPAP dient dazu, zu bestätigen, dass der Lieferant alle Anforderungen der technischen Konstruktionsunterlagen und Spezifikationen des Kunden während des tatsächlichen Serienfertigungsprozesses der Teile korrekt verstanden hat, und bewertet, ob er in der Lage ist, diese Anforderungen kontinuierlich zu erfüllen.

Codacas Fertigungskompetenz für Automotive-Grade-Produkte

Als Unternehmen, das sich für Umweltschutz und nachhaltige Entwicklung einsetzt, fertigt Codaca Produkte, die den internationalen Umweltstandards entsprechen und den Vorschriften von RoHS, REACH, Halogenfrei sowie weiteren Umweltvorschriften genügen. Codaca kann auf Kundenanfrage auch Informationen zum IMDS/CAMDS (International/Domestic Material Data System) bereitstellen. Durch standardisierte und strenge Kontrollmaßnahmen bei Rohstoffen verbessern wir die Qualität, Sicherheit und Umweltleistung von Automobilprodukten.