CODACA Automotive Grade Induktoren verbessern effizient den Wirkungsgrad von DC/DC-Wandlern in neuen Elektrofahrzeugen

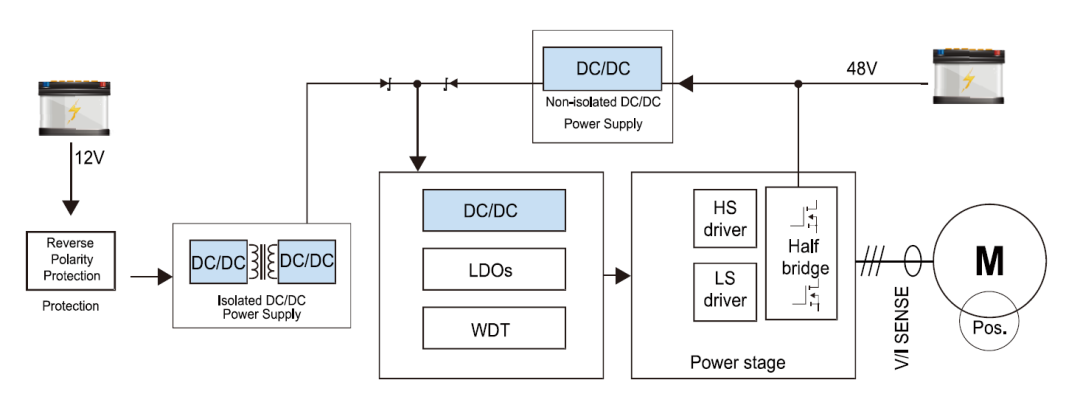

In den letzten Jahren ist mit dem Anstieg der Produktion und des Absatzes von Elektrofahrzeugen auch die Nachfrage nach DC/DC-Wandlern auf dem Markt stetig gestiegen. DC/DC-Wandler spielen eine sehr wichtige Rolle in neuen Elektrofahrzeugen wie Elektroautos, Brennstoffzellenfahrzeugen und Hybridfahrzeugen. Je nach unterschiedlichen Anwendungsanforderungen umfassen gängige Topologien für DC/DC-Wandler in Elektrofahrzeugen BOOST, BUCK und BUCK-BOOST.

Als Energietransferkomponente müssen DC/DC-Wandler hohe Wirkungsgradanforderungen erfüllen, um die Energieausnutzung zu verbessern, Energieeinsparungen und Umweltschutz zu erreichen und zur Erreichung der Ziele der CO2-Peakung und CO2-Neutralität beizutragen. Derzeit kann der Wirkungsgrad von DC/DC-Wandlern über 98 % erreichen, was direkt mit den Verlusten vieler Komponenten wie Induktivitäten, Kondensatoren, Widerstände und Schalttransistoren zusammenhängt.

Induktivitäten sind als eine der Kernkomponenten von DC/DC-Wandlern weit verbreitet in DC/DC-Wandlern im Einsatz. Die Auswahl von Spulen- und Magnetkernmaterialien sowie die Fertigungsverfahren haben einen erheblichen Einfluss auf den Wirkungsgrad sowie die Stabilität und Zuverlässigkeit der DC/DC-Wandler. Daher ist es bei der Konstruktion des DC/DC-Wandlers für die Fahrzeugstromversorgung entscheidend, hochwertige und hochzuverlässige Automotive-Induktivitäten auszuwählen.

Abb. 1 Anwendung der Induktivität in einem Fahrzeug-DC/DC-Wandler

1. Konstruktionsanforderungen an die Induktivität des Fahrzeug-DC/DC-Wandlers

1.1 Geringe Verluste: Die Arbeitsfrequenz des Fahrzeug-Gleichstromwandlers (DC/DC) ist relativ hoch, bis zu 500 kHz oder sogar 1 MHz. Drosseln sollten mit magnetischen Kernmaterialien mit geringen Verlusten konzipiert werden, um die Kernverluste bei Hochfrequenzanwendungen zu reduzieren, die Wärmeentwicklung zu minimieren und den Ausbeutegrad zu erhöhen.

1.2 Hohe Spannungsfestigkeit: In Elektrofahrzeugen gibt es viele Hochvolt-Komponenten, wie z.B. Hochvolt-Batterien, Antriebsmotoren, On-Board-Controller usw. Die Spannung des Motor-Antriebssystems liegt beispielsweise über 400 V oder 800 V. Eine Drossel, als wesentliche Komponente von DC/DC-Wandlern, muss über eine hohe Spannungsfestigkeit verfügen.

1.3 Hoher Strom: Die meisten automotiven elektronischen Schaltungen verwenden eine Hochdichte- und Hochleistungsdesign, wobei die Spule unter Bedingungen hoher transienter Spitzenströme einen ausreichenden Induktivitätswert beibehalten muss, um den ordnungsgemäßen Betrieb der Schaltung sicherzustellen. Gleichzeitig muss sie zudem in der Lage sein, über einen langen Zeitraum hinweg kontinuierliche hohe Stromausgänge zu liefern, um sicherzustellen, dass der Temperaturanstieg an der Oberfläche der Spule den vorgeschriebenen Wert nicht überschreitet.

1.4 Hohe Zuverlässigkeit: Die Einsatzumgebung von DC/DC-Wandlern ist komplex und steht vor Herausforderungen wie hohe Temperaturen im Motorraum, Fahrzeugvibrationen und starke Schwankungen der Batteriespannung. Dies stellt hohe Anforderungen an die Zuverlässigkeit der Spulenprodukte und erfordert eine ausgeprägte Widerstandsfähigkeit gegenüber mechanischen Schocks und Vibrationen, thermischen Belastungen sowie hoher Temperatur und Spannung.

1.5 Kleine Bauform: Mit dem Integrations Trend der Fahrzeugantriebssysteme, wie z.B. DC/DC+OBC 2-in-1 und DC/DC+OBC+PDU Dreifachprodukte, sind hohe Leistungsdichte und hohe Effizienz zur Entwicklung Richtung des Fahrzeugantriebs geworden. Bei Drosseln werden kleine Abmessungen und geringes Gewicht zu Designanforderungen, um den Anforderungen von kompakten Bauformen und hochdichter Montage von DC/DC-Wandlern gerecht zu werden.

1.6 Störschutz: Durch die Integration und Hochintegration der elektronischen Komponenten im Fahrzeug treten Probleme der elektromagnetischen Störungen auf. Drosseln sind mit magnetischen Abschirmsystemen konzipiert, um die Abschirmdichtigkeit zu verbessern und elektromagnetische Störungen effektiv zu reduzieren.

2. Automotive Grade Inductor von CODACA für Fahrzeug-DC/DC-Wandler

Als professioneller Hersteller von geformten Drosseln und Hochstrom-Drosseln mit 24 Jahren Erfahrung in der Forschung und Entwicklung von Drosseln hat CODACA Electronics mehrere Serien von Automotive-Grade-Drosseln wie VSRU, VSAB, VSEB mit geringen Verlusten, hoher Zuverlässigkeit und Hochstrombeständigkeit für Auto-DC/DC-Wandler entwickelt und konstruiert. Die Produkte werden bereits serienmäßig hergestellt und finden breite Anwendung in zahlreichen Automobilproduktionsprojekten.

Um einen langfristig stabilen Betrieb der Drosselprodukte in komplexen Umgebungen sicherzustellen, haben CODACAs Automotive-Grade-Drosseln umfassende Produkttests bestanden und erfüllen die AEC-Q200 Grade 0-Zertifizierung für Zuverlässigkeitstests. Der Temperaturbereich liegt bei -55 ℃ bis +155 ℃ (bis zu 165 ℃).

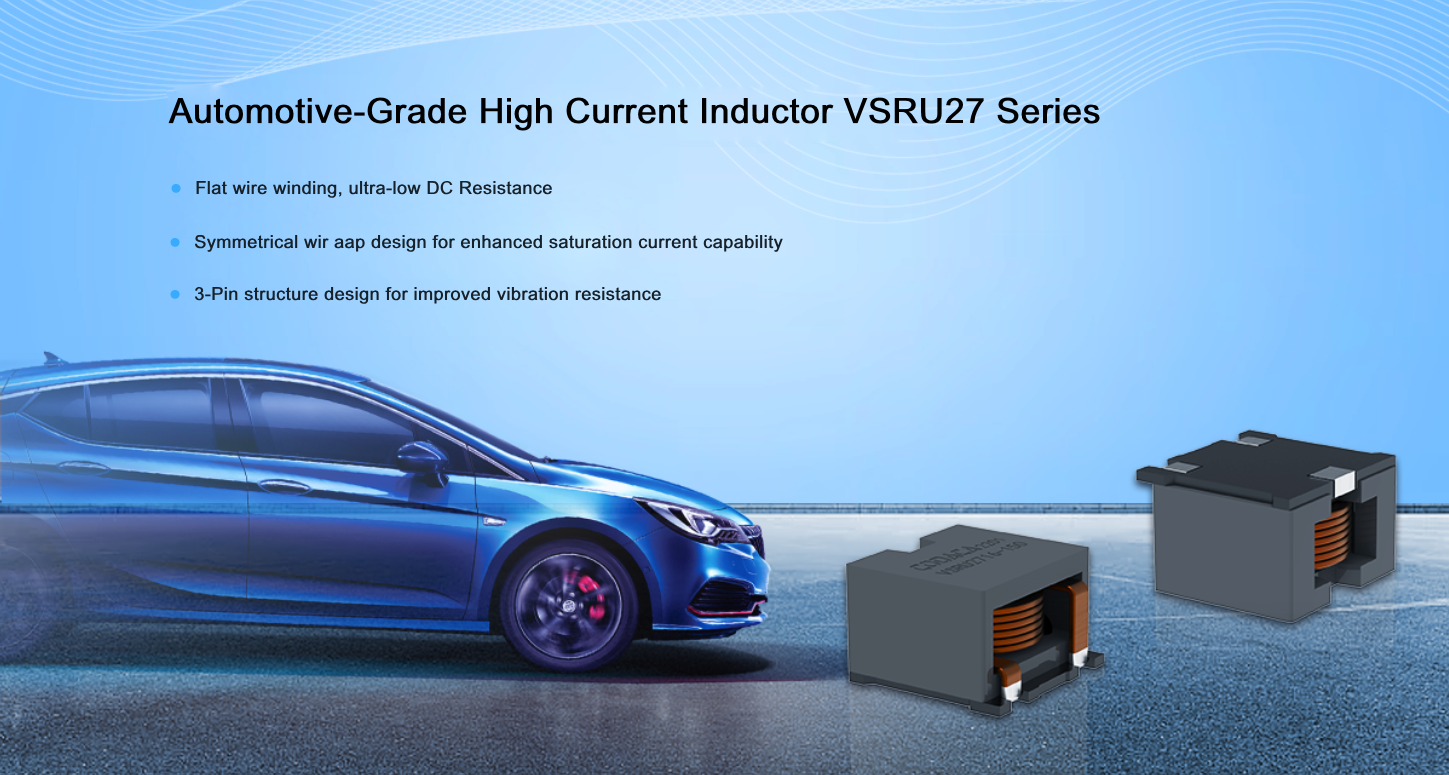

2.1 Automotive-Grade Super-Hochstrom-Drossel VSRU-Serie

Der Bereich der Induktivitätswerte für die VSRU27-Serie der Automotive-Grade-Hochstrom-Drosseln beträgt 1,00–15,00 μH, mit einem Sättigungsstrom von bis zu 100 A und einem minimalen DCR von 0,46 mΩ.

Die VSRU27-Serie verwendet eine flache Spulenwicklung und eine Designgestaltung mit kernen mit geringen Verlusten und extrem geringen Gleichstrom- und Wechselstromwiderständen, wodurch eine langfristige Funktionsfähigkeit unter Hochstrombedingungen mit geringer Temperaturerhöhung gewährleistet ist. Die symmetrische Luftspaltdesigngestaltung stellt eine gleichmäßige Verteilung der magnetischen Flussdichte im Kern sicher, verbessert dadurch die Sättigungsbeständigkeit der Drossel und gewährleistet auch bei transienten hohen Spitzenströmen eine gute Linearität. Die Basis der VSRU27-Serie wurde um einen dritten Lötanschluss erweitert, wodurch die Schwingungsfestigkeit und Zuverlässigkeit der Drossel effektiv verbessert wurden.

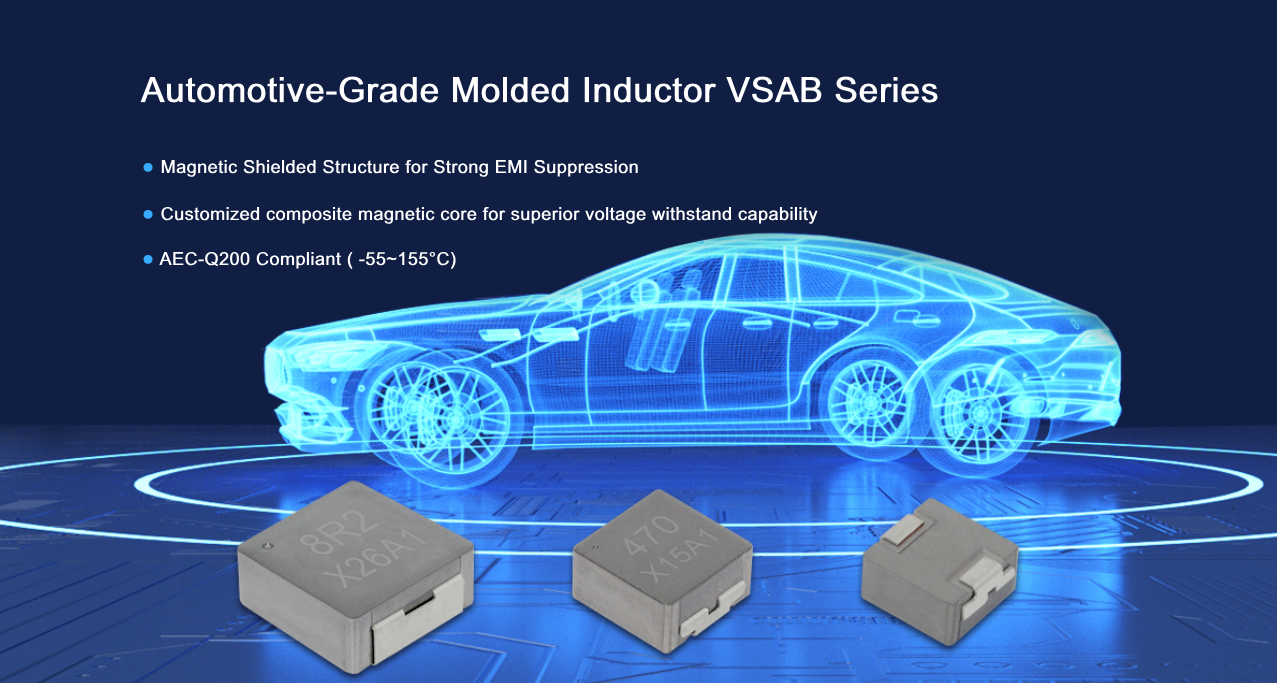

2.2 Automobiltaugliche gewickelte Drossel VSAB-Serie

Die VSAB-Serie automobiltauglicher gewickelter Drosseln hat einen Induktionsbereich von 0,47-82,00 μH und einen maximalen Sättigungsstrom von 24A.

Die VSAB-Serie verfügt über eine Formbauteil-Struktur mit hoher Magnetkernausnutzung, besserer elektrischer Leistungsfähigkeit und hoher mechanischer Festigkeit. Als Magnetmaterial kommt ein spezielles Mixed-Powder-Design zum Einsatz, das über eine hervorragende Spannungsfestigkeit verfügt. Die Spule ist in magnetischem Pulver eingebettet und bildet so eine magnetische Abschirmstruktur, welche die Eigenschaften einer starken elektromagnetischen Störfestigkeit und äußerst geringen Brummgeräuschen aufweist. Zudem ermöglicht die Gewichtsreduktion des integrierten Schmiedeblechs eine platzsparende Installation und ist für eine montageflächensparende, hochdichte Bestückung geeignet.

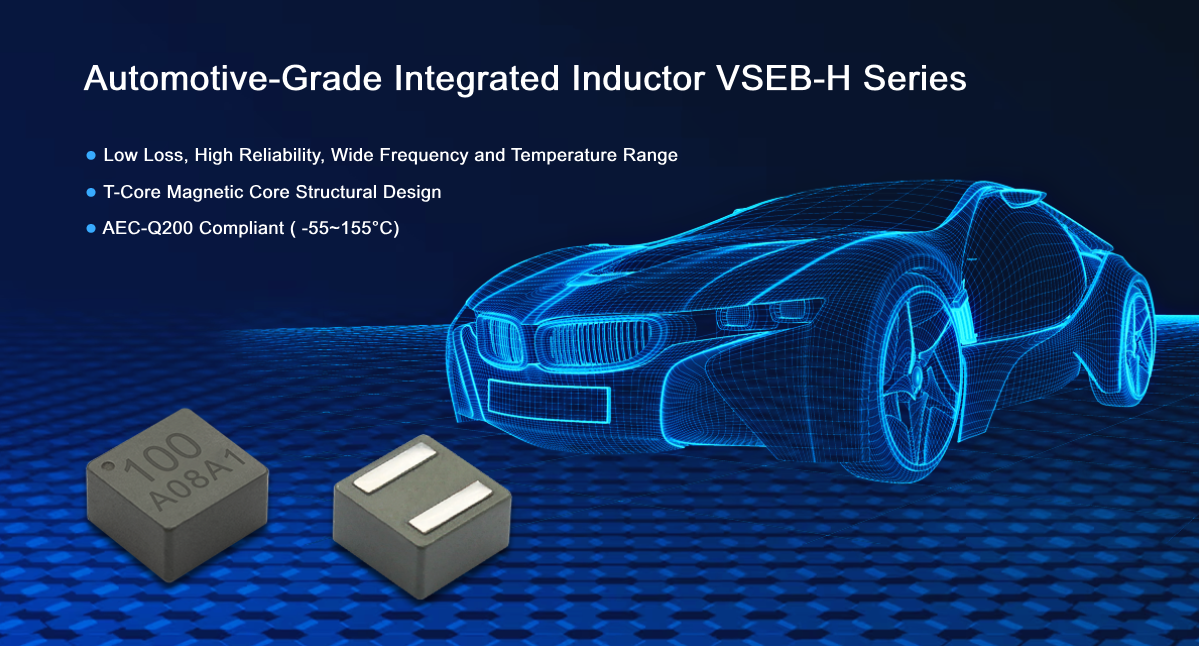

2.3 Automotive Grade integrierter Formbauteil-Induktivitätswiderstand VSEB-H-Serie

Die VSEB-H-Serie Automotive Grade integrierter Induktivitätswiderstand hat einen Induktivitätswertebereich von 0,47 bis 22,00 μH bei einem maximalen Sättigungsstrom von 18,2A.

Die VSEB-H-Serie verwendet eine flache Wicklungstechnik, legierungsfeinste Pulver mit geringen Verlusten und eine Warm-Press-Formgebung sowie ein T-Core-Magnetkern-Strukturdesign. Die Spulen verformen oder neigen sich nicht leicht, wodurch die Konsistenz der elektrischen Eigenschaften der Drossel und die Zuverlässigkeit des Produkts gewährleistet bleiben. Der Warm-Press-Prozess erhöht die Dichte des Magnetkerns und reduziert verschiedene Risiken während des Fertigungsprozesses. Das Produkt zeichnet sich durch hohe Sättigungsströme, geringe Verluste, eine breite Anwendungsfrequenz und hohe Zuverlässigkeit aus.

Je nach unterschiedlichen Anwendungsszenarien Codaca Bietet Electronics Kunden auch eine Vielzahl maßgeschneiderter Automotive-Grade-Drossellösungen an. Um Muster anzufordern oder weitere Informationen zu erhalten, kontaktieren Sie bitte unser Online-Kundenserviceteam.