Automobilelektronik ist Vibrationen, Hitze, Feuchtigkeit und Spannungsspitzen ausgesetzt – Bedingungen, die weitaus härter sind als die, denen Smartphones oder Fabrikhallen je ausgesetzt sind. Um die Sicherheit und Zuverlässigkeit der Schaltkreise zu gewährleisten, setzt die Branche auf AEC-Q200, den globalen Stresstest-Standard für passive Komponenten.

1- Was ist AEC-Q200

AEC-Q200 ist die Qualifikationsspezifikation des Automotive Electronics Council für passive Komponenten wie Kondensatoren, Widerstände, Induktivitäten, Transformatoren, Kristalle und Sicherungen. Die Konformität beweist, dass ein Gerät während seiner gesamten Lebensdauer im Fahrzeug überleben und seine Leistung erbringen kann.

Induktivitäten in Automobilqualität, die dem AEC-Q200-Standard entsprechen

2- Neueste Version: Rev. E, März 2023

Revision E erweitert den Umfang von 14 auf 16 Produktkategorien und fügt Niobkondensatoren, Superkondensatoren, Sicherungen und Trimmpotentiometer hinzu.

3- Testmenü für magnetische Geräte (Induktoren / Transformatoren)

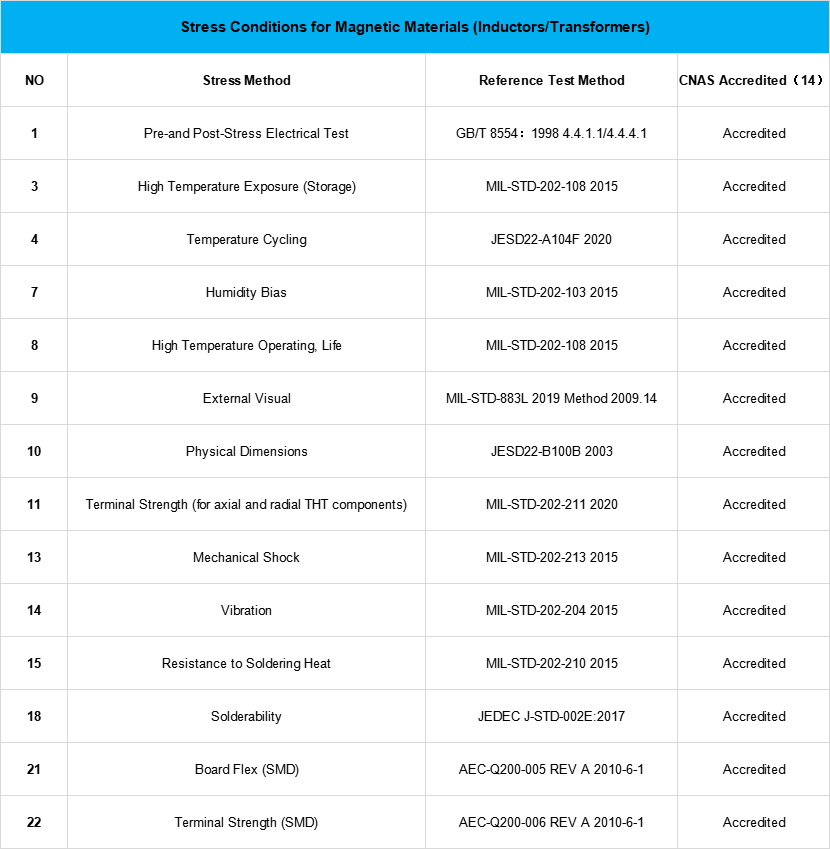

Tabelle 5 von AEC-Q200 listet 18 erforderliche oder bedingte Tests für magnetische Geräte auf:

(1) Elektrischer Test vor und nach der Belastung

(2) Hohe Temperaturbelastung (Lagerung)

(3) Temperaturwechsel

(4) Feuchtigkeitsverzerrung

(5) Lebensdauer bei hohen Temperaturen

(6) Externe visuelle

(7) Physikalische Abmessungen

(8) Klemmenfestigkeit (für axiale und radiale THT-Komponenten)

(9) Beständigkeit gegen Lösungsmittel

(10) Mechanischer Schock

(11) Vibration

(12) Beständigkeit gegen Lötwärme

(13) ESD

(14) Lötbarkeit

(15) Elektrische Charakterisierung

(16) Entflammbarkeit

(17)Platine Flex (SMD)

(18) Anschlussfestigkeit (SMD)

Tabelle 1: CODACA CNAS-Labor, akkreditiert nach AEC-Q200, Tabelle 5, Testelemente

4- Warum OEMs und Tier-1s AEC-Q200 fordern

Die Verwendung von AEC-Q200-qualifizierten Teilen senkt das Designrisiko, beschleunigt die Qualifizierungszyklen und unterstützt funktionale Sicherheitsanalysen wie ISO 26262.

5- Häufige Missverständnisse

5.1 „Industriequalität ist nah genug dran“

Bei Industrieteilen werden die von AEC-Q200 geforderten 1.000-stündigen Hochtemperaturtests oder Vibrationsprofile häufig nicht durchgeführt. Ein Austausch dieser Komponenten kann zu latenten Ausfällen im Feld führen.

5.2 „Teilprüfung = vollständige Konformität“

Da jeder Test Geld und Zeit kostet, bestehen manche Anbieter nur eine Handvoll Punkte und behaupten dennoch, sie seien „AEC-Q200-geprüft“. Fordern Sie immer die vollständige Testzusammenfassung oder den Bericht eines Drittanbieters an.

5.3 „Zertifikat entspricht Produktionslos“

Die AEC-Q200-Qualifizierung ist familienbasiert; kontinuierliche Prozesskontrolle und Chargenabnahmeprüfungen sind weiterhin unerlässlich. Stellen Sie sicher, dass der Lieferant IATF16949-Linien betreibt und Aufzeichnungen zur Rückverfolgbarkeit führt.

6- So überprüfen Sie einen Lieferanten

• Prüfen Sie den Umfang der CNAS- oder A2LA-Akkreditierung für AEC-Q200-Tests.

• Fragen Sie nach der neuesten Testzusammenfassung Rev. E – suchen Sie nach mehr als 14 Artikeln zu Induktoren.

• Machen Sie einen Rundgang durch das Werk: Bestätigen Sie die IATF16949-Zertifizierung, die automatisierten Linien und die Chargenverfolgungssysteme.

• Benchmark-Temperaturklassen: Klasse 0 (-55 °C bis +165 °C) ist die härteste verfügbare Klasse.

7- CODACA-Induktoren in Automobilqualität – Eine Fallstudie

• 24 Jahre Forschung und Entwicklung im Bereich Induktoren, IATF16949-Fabriken, CNAS-akkreditiertes Labor.

• 14 AEC-Q200 Tabelle 5-Tests akkreditiert; deckt alle erforderlichen Zuverlässigkeitsbelastungen für Induktoren ab.

• Temperaturoptionen der Klasse 0 bis zu +165 °C für Unter-der-Motorhaube- oder LED-Treiberdesigns.

8- Fazit

Wenn eine passive Komponente nicht AEC-Q200-zertifiziert ist, ist sie nicht für die Automobilindustrie geeignet – Punkt. Achten Sie zuerst auf die AEC-Q200-Konformität und vertiefen Sie sich anschließend in Testberichte, Werksaudits und Temperaturklassen, bevor Sie sich für einen Lieferanten entscheiden.