Als wichtiger Teilbereich der industriellen Robotik haben kollaborative Roboter in den letzten Jahren weltweit rasch an Bedeutung gewonnen. Mit Vorteilen wie hoher Flexibilität, verbesserter Sicherheit und Benutzerfreundlichkeit werden sie in Branchen wie Automobil, Medizin und Fertigung weit verbreitet eingesetzt und gelten als ein wesentlicher Treiber für industrielle Automatisierung und intelligente Entwicklung.

1. Was ist ein kollaborativer Roboter?

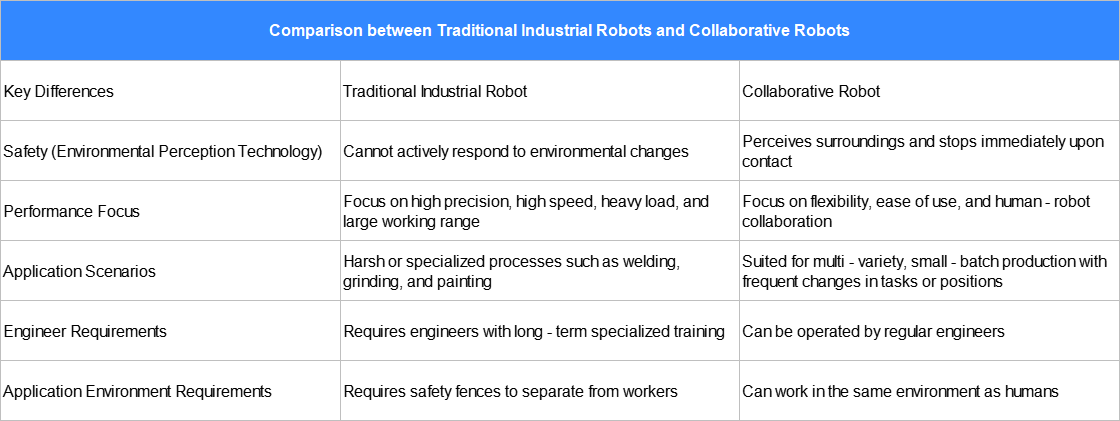

Die intelligente Weiterentwicklung von Robotern ist ein kennzeichnendes Merkmal der neuen industriellen Revolution. Dennoch bleibt die menschliche Beteiligung in bestimmten Produktbereichen und Fertigungslinien unersetzbar. Beispielsweise bei der Montage hochpräziser Komponenten oder der Bewältigung arbeitsintensiver Aufgaben, die hohe Flexibilität erfordern, arbeiten kollaborative Roboter gemeinsam mit menschlichen Bedienern, um die Effizienz der Roboter und die Intelligenz der Menschen bestmöglich auszuschöpfen. Im Vergleich zu traditionellen Industrierobotern bieten sie eine bessere Kosteneffizienz, verbesserte Sicherheit und mehr Benutzerfreundlichkeit – und tragen damit erheblich zur Weiterentwicklung von Fertigungsunternehmen bei.

Hauptmerkmale kollaborativer Roboter:

◾ Leichtgewicht: Verbessert die Steuerbarkeit und Sicherheit.

◾ Benutzerfreundliches Design: Verfügt über glatte Oberflächen und Gelenke, ohne scharfe Kanten oder Spalten, die Bediener verletzen könnten.

◾ Umweltwahrnehmung: In der Lage, die Umgebung zu erfassen und die Aktionen basierend auf Veränderungen der Umgebung anzupassen.

◾ Mensch-Roboter-Zusammenarbeit: Ausgestattet mit sensiver Kraft-Rücksichtnahme; stoppt sofort, wenn ein voreingestellter Kraftschwellwert erreicht ist, wodurch eine sichere Mensch-Roboter-Zusammenarbeit ermöglicht wird – sogar ohne Sicherheitsbarrieren in einigen Szenarien.

2. Trends in Stromversorgungssystemen für Antriebsmotoren kollaborativer Roboter

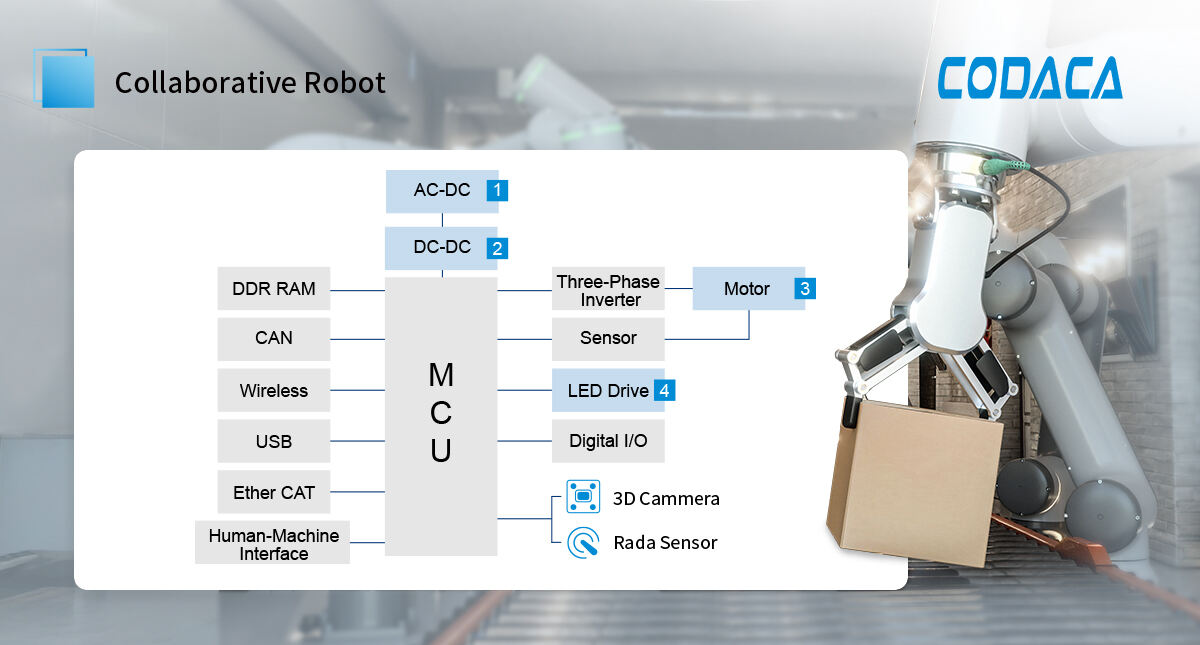

Roboter integrieren mehrere funktionale Elemente – wie Konnektivität, visuelle Wahrnehmung, Positions-Sensoren und Motorsteuerung – basierend auf ihren Anwendungen und Funktionen. Sie beinhalten auch verschiedene Stromversorgungs-Subsysteme, darunter AC-DC-Wandlung, Batteriemanagement, DC-DC-Wandlung, Mehrphasenwandler, Sensoren und Motortreiber. Unter diesen ist das Motorantriebssystem das Herzstück kollaborativer Roboter und hauptsächlich für die präzise Steuerung der Gelenkbewegungen und die Stromversorgung verantwortlich.

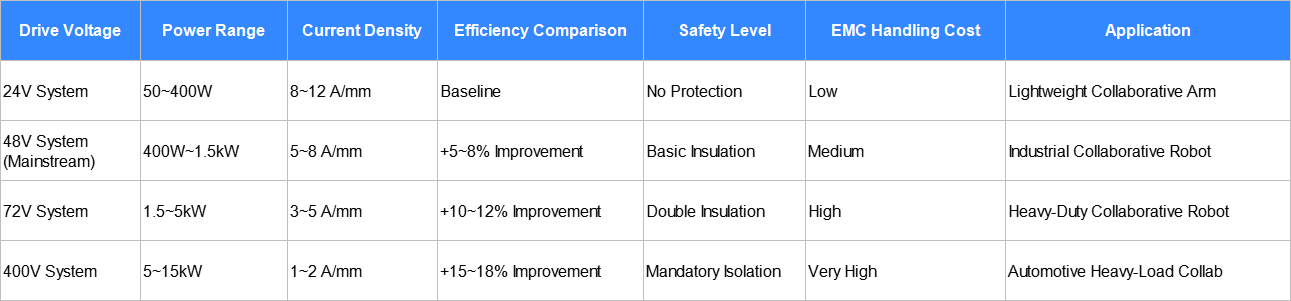

Traditionelle Antriebssysteme setzen seit langem auf 12V-Lösungen. Der Aufstieg von 48V-Systemen beruht darauf, dass 48V die höchste, weltweit anerkannte Sicherheitsspannung darstellt. Im Vergleich zu Geräten, die direkt mit Netzstrom betrieben werden, können Hardware-Ingenieure das Schutzdesign des Systems vereinfachen, die Produktausmaße reduzieren und dadurch Gewicht, Kosten und Leistungsverluste senken. Motoren, die direkt mit 48V betrieben werden, sind in der Regel kompakter und ermöglichen dadurch kompaktere und leichtere Gelenke – was die Energieeffizienz, Beweglichkeit und Zuverlässigkeit steigert, bei gleichzeitiger Gewichts- und Kostensenkung. Dies eröffnet neue Möglichkeiten für robotische Anwendungen und beschleunigt die industrielle Automatisierung.

3. Auswahl der Drosselspule für 48V-Motorantrieb-Stromversorgungssysteme

Induktoren sind kritische Komponenten in 48-Volt-Motorsteuerungssystemen und werden hauptsächlich in Gleichspannungswandlern eingesetzt (z. B. in Abwärts-, Aufwärts- und Abwärts-Aufwärts-Schaltungen). Zu ihren Hauptfunktionen gehören Energiespeicherung, Filterung, Störunterdrückung und Gewährleistung der Systemstabilität. Die Auswahl von Induktoren mit geringen Verlusten, hoher Sättigungsstrombelastbarkeit und hohem Stromfluss kann die Effizienz und Stabilität des Systems erheblich verbessern. Zudem bieten Induktoren eine effektive Störunterdrückung und reduzieren das Rauschen durch Schaltvorgänge in Gleichspannungswandlern, welches andere empfindliche Schaltkreise beeinträchtigen könnte.

In 48V-Motortreibersystemen wirkt sich die Induktivitätsleistung direkt auf die Systemstabilität, Effizienz und Zuverlässigkeit aus. Daher ist die Auswahl der richtigen Induktivität für Hardware-Entwickler entscheidend. Wichtige Parameter müssen sorgfältig abgewogen werden, darunter Induktivitätswert, Sättigungsstrom, Gleichstromwiderstand und Arbeitsfrequenz.

Wichtige Parameter bei der Auswahl von Induktivitäten:

◾ Induktivität: Bestimmt die Höhe des Stromwelligkeits und die Energiespeicherkapazität. Richtige Induktivitätswerte reduzieren Stromwelligkeit und erhöhen die Systemstabilität.

◾ Sättigungsstrom: Der Gleichstrom, bei dem der magnetische Kern gesättigt ist. Die Auswahl von Materialien mit hohen Sättigungspunkten und exzellenter thermischer Stabilität gewährleistet einen stabilen Betrieb.

◾ Gleichstromwiderstand (DCR): Ein niedrigerer DCR reduziert Leistungsverluste und verbessert die Effizienz. Flachdraht-Monolithstrukturen vereinen niedrigen DCR mit hoher Leistungsdichte.

◾ Betriebsfrequenz: Durch den Einsatz von Halbleitern mit breitem Bandabstand (SiC, GaN) sind die Schaltfrequenzen in den MHz-Bereich gestiegen. Hochfrequente, kompakte Leistungsinduktivitäten mit hohem Stromfluss sind für eine effiziente und stabile Systemfunktion unerlässlich.

4. Codaca Induktivitätslösungen

Durch eigenständige Forschung und technologische Innovation bietet CODACA eine umfassende Palette an Induktivitätslösungen für 48-V-Motortreibersysteme in kollaborativen Robotern, die die Entwicklung der industriellen Automatisierung unterstützen. Das Unternehmen stellt verschiedene Produktkategorien und -modelle bereit, die jeweils einzigartige elektrische Eigenschaften aufweisen, um den hohen Leistungsanforderungen dieser Systeme gerecht zu werden.

4.1 Leistungsinduktivitäten mit hohem Strom

Einsatz von Magnetpulverkernen mit Flachdrahtwicklungen, gekennzeichnet durch hohe Sättigungsstrombelastbarkeit, geringe Verluste, hohe Wirkungsgrade und breiten Arbeits temperaturbereich. Ideal für 48-V-DC-DC-Wandler mit hohem Strombedarf, geringen Verlusten und hoher Leistungsdichte.

4.2 Mit einem Gehalt an Zellstoff von mehr als 0,9 GHT

Aus materialien mit geringen Verlusten und einem vollständig abgeschirmten Aufbau gefertigt und bietet somit eine starke EMV-Beständigkeit, geringen Gleichstromwiderstand, hohe Strombelastbarkeit und geringe Kernverluste. Erfüllt die Systemanforderungen bezüglich kompakter Bauform, hoher Stromstärke und zuverlässiger EMV-Leistung.

Beinhalten hochfrequente, magnetische Kerne mit geringen Verlusten, wodurch hochfrequente Verluste minimiert werden. Aufgrund der kompakten Bauweise eignen sie sich für eine platzsparende Montage, während die magnetische Abschirmung eine hohe EMV-Beständigkeit gewährleistet. Somit sind sie ideal für kompakte, leistungsstarke Stromversorgungssysteme.

Da sich kollaborative Roboter auf verschiedene Branchen ausdehnen, werden die Leistungsfähigkeit und Zuverlässigkeit ihrer 48-V-Motortreibersysteme zunehmend kritisch. Eine sorgfältige Auswahl der Drosselspulen – unter Berücksichtigung von Induktivität, Sättigungsstrom, Gleichstromwiderstand und Arbeitsfrequenz – gewährleistet stabile, effiziente und hochwertige Funktionalität. Mit innovativen Lösungen von Anbietern wie CODACA können kollaborative Roboter eine höhere Energieeffizienz, Präzision und Zuverlässigkeit erreichen und somit die nächste Welle der industriellen Automatisierung und intelligenten Fertigung vorantreiben.