Da sich die Elektroniktechnologie stetig weiterentwickelt, werden kleine und leistungsstarke Induktivitäten zunehmend in verschiedenen elektronischen Geräten eingesetzt. Dabei hat die formgegossene Leistungsinduktivität mit Bodenkontakt aufgrund ihrer kompakten Bauweise, hohen Zuverlässigkeit und hervorragenden Leistung eine bevorzugte Komponente für hochdichte, hochfrequente elektronische Systeme werden. Ihre Gesamtleistung übertrifft die herkömmlicher drahtgewickelter Induktivitäten, insbesondere in Anwendungen, bei denen auf Miniaturisierung, hohe Zuverlässigkeit und geringe elektromagnetische Störungen (EMI) Wert gelegt wird. Dieser Artikel erläutert die Vorteile und die Produktauswahl formgegossener Induktivitäten mit Bodenkontakt und soll Entwicklungsingenieuren im Bereich der Stromversorgung als Referenz dienen.

1- Vorteile formgegossener Induktivitäten mit Bodenkontakt

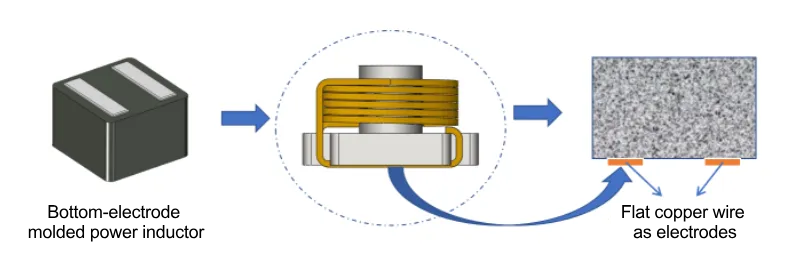

Gegossene Induktivitäten gibt es in zwei Ausführungen: eine mit L-förmigen Elektroden und eine andere mit unterseitigen Elektroden. Die unterseitig kontaktierte gegossene Leistungsinduktivität nutzt ein neues Gussverfahren, bei dem Spule und magnetischer Kern zu einer Einheit verpresst werden, wobei die Elektroden an der Unterseite angebracht sind. Dadurch wird eine höhere Integration und Leistungsoptimierung erreicht.

Abbildung 1. Aufbau einer unterseitig kontaktierten gegossenen Leistungsinduktivität

Die Vorteile der unterseitig kontaktierten gegossenen Leistungsinduktivität zeigen sich hauptsächlich in folgenden Aspekten:

◾ Miniaturisierung und hochdichte Integration: Sie reduziert die benötigte Fläche auf der Leiterplatte und erhöht die Bestückungsdichte. Im Vergleich zu herkömmlichen drahtgewickelten Induktivitäten haben unterseitig kontaktierte gegossene Leistungsinduktivitäten ein geringeres Volumen und eignen sich daher besonders für platzbeschränkte tragbare Geräte und hochdichte Leistungsmodule.

◾ Geringer Gleichstromwiderstand (DCR): Durch die Optimierung der Spulenwicklung und des Elektroden-Designs kann die Drossel einen niedrigeren DCR erreichen, wodurch Leistungsverluste reduziert und der Wirkungsgrad verbessert werden (besonders hervorragend in Niederspannungs-, Hochstrom-Anwendungen).

◾ Hohe Zuverlässigkeit: Das Ende der Spule wird mit dem T-Core-Pulver verbogen und unter Druck geformt, um eine feste Bodenelektrode zu bilden. Dadurch wird die Lötflächenfestigkeit erhöht und der Bedarf an zusätzlichen geschweißten Anschlüssen entfällt, was das Risiko von Unterbrechungen beseitigt und die Produktzuverlässigkeit steigert.

Als innovative gefertigte Leistungsinduktivitätstechnologie bietet die Bodenelektroden-Ausführung erhebliche Vorteile in Bezug auf Produktstruktur, elektrische Leistung und Anwendung. Sie findet breite Anwendung in Bereichen wie Automotive-DC-DC-Wandler, ADAS-Systeme, Leistungsmodule, hochfrequente Schaltnetzteile, Motorantriebe, Photovoltaik-Wechselrichter und Kommunikationsgeräte.

2- Auswahlhilfe für bodenelektroden-basierte, spritzgegossene Leistungsinduktivitäten

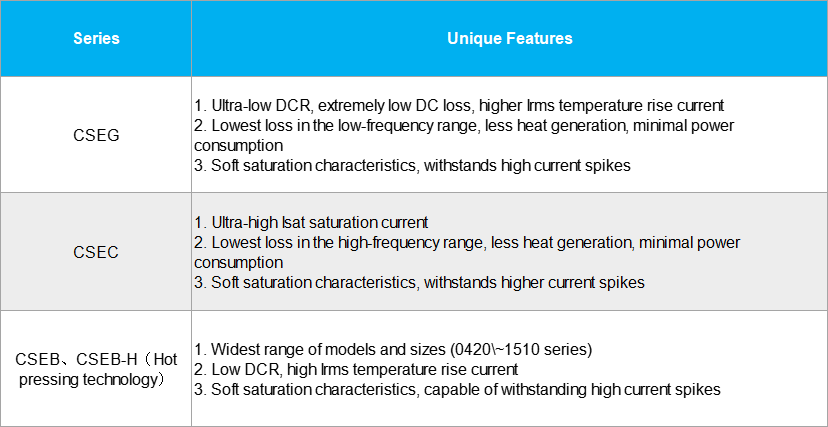

Codaca hat Induktivitäten mit unterschiedlichen Materialeigenschaften entwickelt, um verschiedene Kundenanwendungen zu bedienen. Um Kunden bei der Auswahl der am besten geeigneten Leistungsinduktivität zu unterstützen, finden Sie unten repräsentative Modelle der industriellen, bodenelektrodenbestückten Forminduktivitäten von Codaca – CSEG, CSEC, CSEB und CSEB-H – mit einem Vergleich ihrer elektrischen Eigenschaften.

2.1 CSEG : Ultrageringer DCR, geringster Verlust im niederfrequenten Bereich

◾ Magnetische Abschirmstruktur: Hohe Widerstandsfähigkeit gegen elektromagnetische Störungen (EMI).

◾ Geformte Bauweise: Ultras leises akustisches Rauschen.

◾ Weiche Sättigungseigenschaften: Verträgt hohe Spitzenströme.

◾ Ultrageringer DCR: Höchster Irms (Temperaturanstiegsstrom).

◾ Erreicht die geringsten Leistungsverluste im niederfrequenten Bereich (unterhalb 700 kHz).

◾ Schlankes Design: Spart Platz, geeignet für hochdichte Bestückung.

◾ Betriebstemperatur: -40°C bis +125°C (einschließlich Selbstwärmung der Spule).

2.2 CSEC : Hoher Sättigungsstrom, geringster Verlust im hochfrequenten Bereich

◾ Magnetabschirmstruktur: Starke Widerstandsfähigkeit gegen elektromagnetische Störungen (EMI).

◾ Geformte Bauweise: Ultras leises akustisches Rauschen.

◾ Ultra-hoher Isat (Sättigungsstrom).

◾ Weiche Sättigungseigenschaften: Verträgt höhere Spitzenströme.

◾ Erreicht die niedrigsten Leistungsverluste im Hochfrequenzbereich (700 kHz bis 3 MHz).

◾ Schlankes Design: Spart Platz, geeignet für hochdichte Bestückung.

◾ Betriebstemperatur: -40°C bis +125°C (einschließlich Selbstwärmung der Spule).

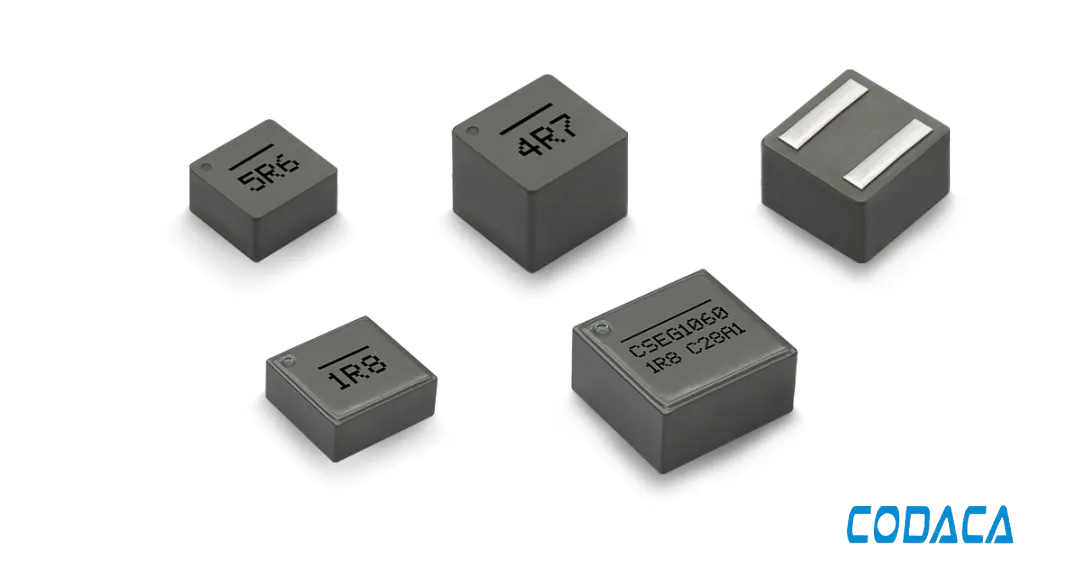

2.3 CSEB : Umfangreiches Sortiment an Produktgrößen und -modellen

◾ Magnetabschirmstruktur: Starke Widerstandsfähigkeit gegen elektromagnetische Störungen (EMI).

◾ Geformte Bauweise: Ultras leises akustisches Rauschen.

◾ Breite Palette an Größen und Induktivitätswerten (max. Größe 1510).

◾ Weiche Sättigungseigenschaften: Verträgt hohe Spitzenströme.

◾ Schlankes Design: Spart Platz, geeignet für hochdichte Bestückung.

◾ Standardprodukt gemäß AEC-Q200 zertifiziert.

◾ Betriebstemperatur: -40°C bis +125°C (einschließlich Selbstwärmung der Spule).

2.4 CSEB-H : Niedriger DCR und hoher Temperaturerhöhungsstrom

◾ Magnetabschirmstruktur: Starke Widerstandsfähigkeit gegen elektromagnetische Störungen (EMI).

◾ Geformte Bauweise: Ultras leises akustisches Rauschen.

◾ Niedriger DCR.

◾ Hoher Irms (Temperaturerhöhungsstrom).

◾ Weiche Sättigungseigenschaften: Verträgt hohe Spitzenströme.

◾ Schlankes Design: Spart Platz, geeignet für hochdichte Bestückung.

◾ Standardprodukt gemäß AEC-Q200 zertifiziert.

◾ Betriebstemperatur: -40°C bis +125°C (einschließlich Selbstwärmung der Spule).

2.5 Leistungsparameter-Vergleich

Die vier oben genannten Serien hochleistungsfähiger gegossener Leistungsinduktivitäten wurden unabhängig voneinander von Codaca entwickelt und konstruiert. Alle Serien zeichnen sich durch hohe Zuverlässigkeit und eine magnetische Abschirmstruktur aus, weisen jedoch jeweils eigene, besondere Leistungsvorteile auf.

Tabelle 1. Leistungsübersicht verschiedener Spezifikationen gegossener Induktivitäten

Die einfachste Auswahlmethode ist die Nutzung der Tools „Power Inductor Finder“ und „Power Inductor Loss Comparison“ auf der offiziellen Codaca-Website. Das System zeigt Ihnen die Leistungsdaten jeder Induktivität basierend auf den eingegebenen Betriebsbedingungen (Strom, Welligkeit, Temperatur, Schaltfrequenz usw.) an.

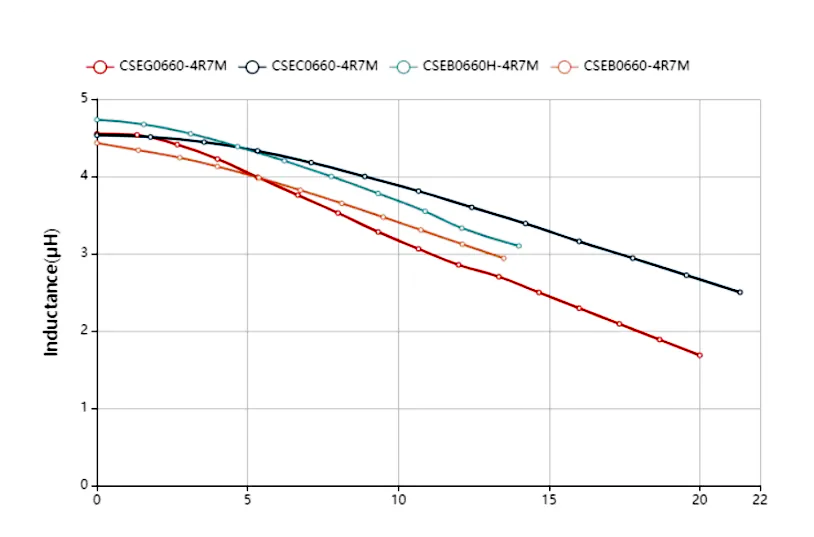

◾Isat-Sättigungsstrom-Vergleich

Am Beispiel eines Induktivitätswerts von 4,7 μH werden Produkte gleicher Baugröße aber unterschiedlicher Serien miteinander verglichen.

Im Vergleich zu CSEG, CSEB-H und CSEB bietet die CSEC-Serie eine höhere Sättigungsstromfähigkeit und ist daher die ideale Wahl für Anwendungen mit hohen Spitzenstromanforderungen.

Abbildung 2. Vergleich der Induktivitäts- und Sättigungsstrom-Kennlinie für verschiedene spritzgegossene Drosselspulen-Spezifikationen

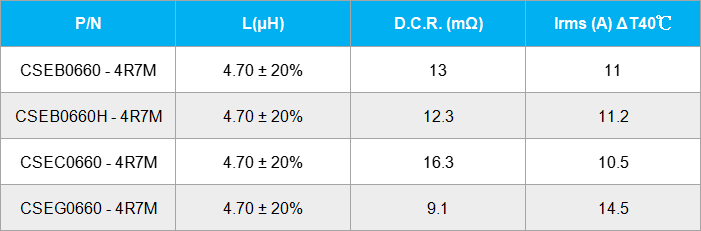

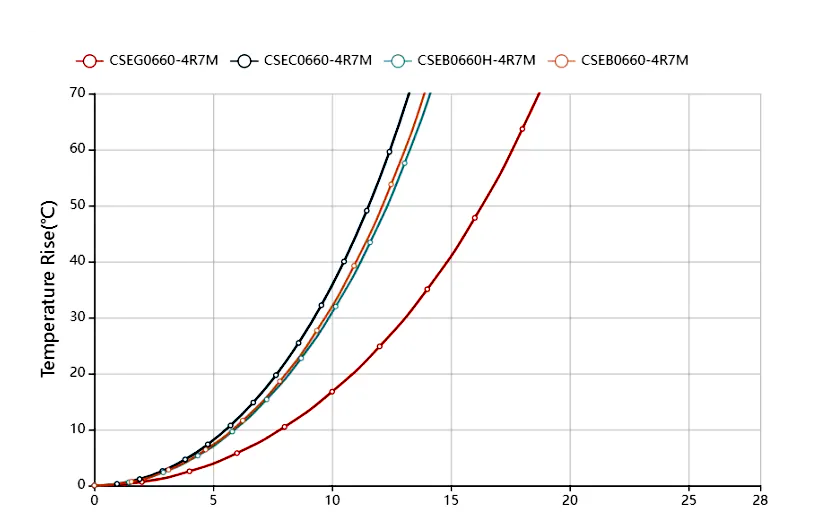

◾ Vergleich des Irms (Temperaturerhöhungs-Stroms)

Am Beispiel eines Induktivitätswerts von 4,7 µH vergleichen wir Produkte gleicher Baugröße aus verschiedenen Serien.

Tabelle 2. Vergleichstabelle der charakteristischen Parameter für verschiedene spritzgegossene Drosselspulen-Spezifikationen

Aus der obigen Vergleichstabelle geht hervor, dass die CSEG-Serie neben ihrem extrem niedrigen DCR einen Temperaturerhöhungs-Strom aufweist, der etwa 40 % höher ist als bei den Serien CSEC, CSEB-H und CSEB, wodurch sie unter denselben Arbeitsbedingungen mit einer geringeren Temperatur betrieben werden kann.

Abbildung 3. Vergleich der Temperaturerhöhungs-Strom-Kennlinien für verschiedene Spezifikationen integrierter spritzgegossener Drosselspulen

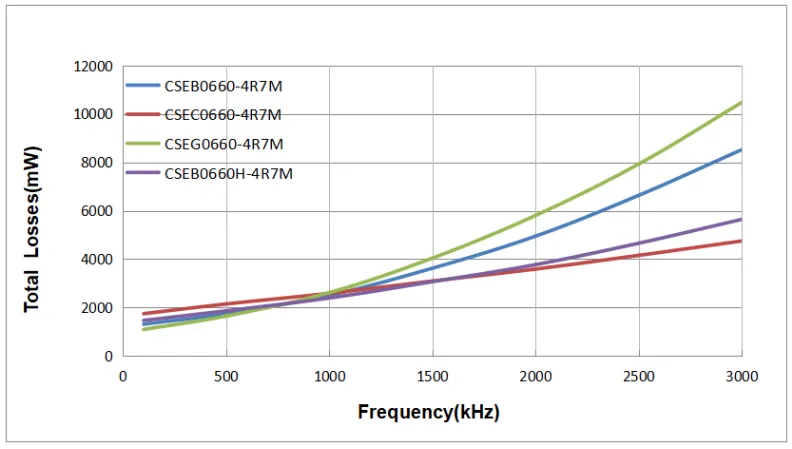

◾ Leistungsverlust-Vergleich

Am Beispiel eines Induktivitätswerts von 4,7 µH wurden die Verlusteigenschaften jeder Serie mittels eines Standard-Loop-Tests geprüft.

Prüfbedingungen: Strom = 10,5 A, Welligkeit = 40 %, Frequenzbereich = 100–3000 kHz, B = 3 mT.

Abbildung 4. Vergleich der Leistungsverluste verschiedener modellierter Induktormodelle

Basierend auf der obigen Kurvenanalyse weist die CSEG-Serie unterhalb von 700 kHz die geringsten Gesamtverluste auf. Die CSEC-Serie hat oberhalb von 700 kHz die niedrigsten Verluste. Die CSEB- und CSEB-H-Serien weisen moderate Verluste auf.

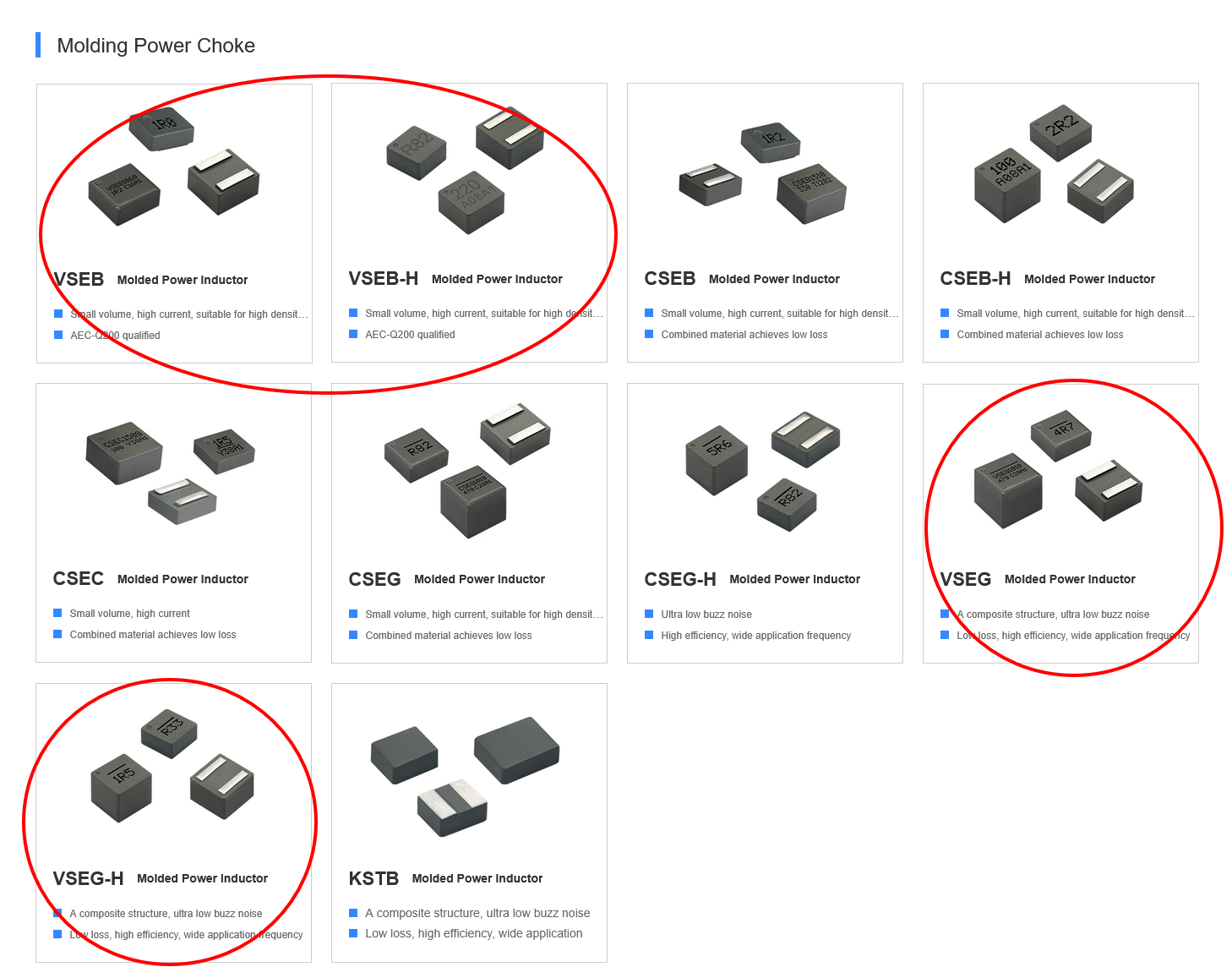

3- Zusätzliche Produktsereien

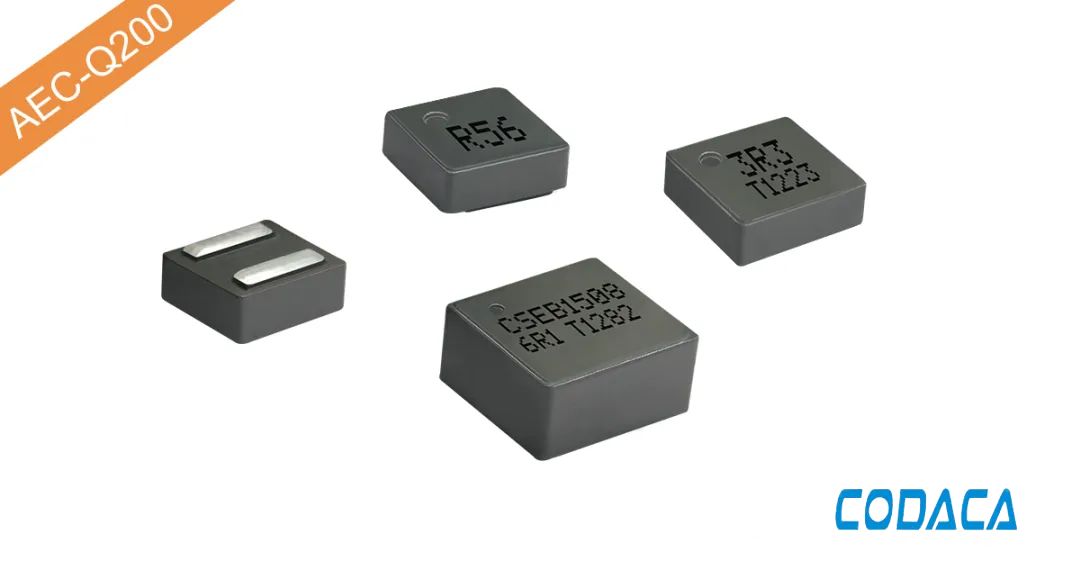

Der obige Vergleich konzentriert sich auf die Hauptmerkmale industrieller, unten kontaktierter, modellierter Induktoren. Für Anwendungen in der Automobil-Elektronik hat Codaca mehrere entsprechende Automotive-taugliche Produktmodelle für modellierte Induktoren entwickelt, wie beispielsweise die VSEB- und VSEB-H-Serien.

Abbildung 5. Codaca Automotive-taugliche modellierte Induktoren (im roten Kreis hervorgehoben)

Die Automotive-tauglichen Leistungsinduktivitäten von Codaca mit unterer Elektrode und geformtem Kern verwenden ein niederverlustiges Legierungspulverkern-Material und ein verbessertes Spritzgussverfahren, wodurch sie sich durch geringe Verluste, hohe Effizienz und einen weiten Anwendungsfrequenzbereich auszeichnen. Ihre kompakte Bauweise spart Platz und eignet sich für hochdichte Bestückung. Alle Produkte erfüllen den AEC-Q200-Standard. Der Betriebstemperaturbereich reicht von -55 °C bis +165 °C (einschließlich der Eigenwärmung der Spule) und ermöglicht den Einsatz in komplexen Umgebungen der Automobil-Elektronik.