A medida que la tecnología electrónica continúa avanzando, los inductores de pequeño tamaño y alto rendimiento se utilizan cada vez más en diversos dispositivos electrónicos. Entre ellos, el inductor de potencia moldeado con electrodo inferior, gracias a su estructura compacta, alta fiabilidad y excelente rendimiento, se ha convertido en un componente preferido para sistemas electrónicos de alta densidad y alta frecuencia. Su rendimiento general es superior al de los inductores tradicionales bobinados con alambre, especialmente en aplicaciones que buscan miniaturización, alta confiabilidad y baja EMI. Este artículo explicará las ventajas y la selección de productos de inductores moldeados con electrodo inferior, con el objetivo de proporcionar una referencia para ingenieros de diseño de fuentes de alimentación.

1- Ventajas de los inductores moldeados con electrodo inferior

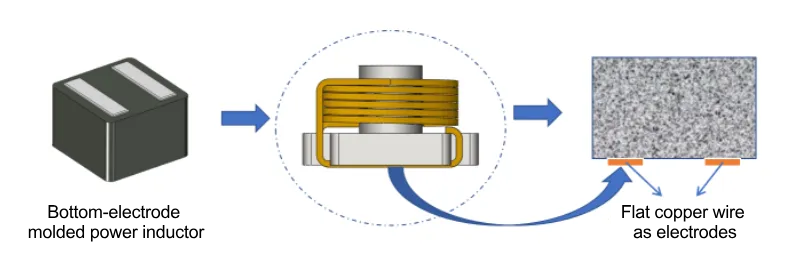

Los inductores moldeados vienen en dos tipos: uno que utiliza electrodos tipo L y otro que utiliza electrodos en la parte inferior. El inductor de potencia moldeado con electrodo inferior utiliza un nuevo proceso de moldeo, caracterizado por encapsular la bobina y el núcleo magnético en una sola unidad y colocar los electrodos en la parte inferior, logrando así una mayor integración y optimización del rendimiento.

Figura 1. Estructura del inductor de potencia moldeado con electrodo inferior

Las ventajas del inductor de potencia moldeado con electrodo inferior se reflejan principalmente en los siguientes aspectos:

◾ Miniaturización e Integración de Alta Densidad: Puede reducir la superficie ocupada en la PCB y aumentar la densidad de montaje. En comparación con los inductores tradicionales bobinados, los inductores de potencia moldeados con electrodo inferior tienen un volumen más pequeño, lo que los hace especialmente adecuados para dispositivos portátiles con restricciones de espacio y módulos de alimentación de alta densidad.

◾ Baja resistencia en corriente continua (DCR): Al optimizar el método de bobinado y el diseño del electrodo, el inductor puede alcanzar un DCR más bajo, reduciendo así las pérdidas de potencia y mejorando la eficiencia de conversión (especialmente destacado en escenarios de baja tensión y alta corriente).

◾ Alta fiabilidad: El extremo del bobinado se dobla y se moldea por presión con el polvo del núcleo en T para formar un electrodo inferior sólido. Esto aumenta la resistencia del pad de soldadura y elimina la necesidad de terminales soldados adicionales, eliminando el riesgo de circuitos abiertos y mejorando la confiabilidad del producto.

Como una tecnología innovadora de inductores de potencia moldeados, el tipo con electrodo inferior ofrece ventajas significativas en estructura del producto, rendimiento eléctrico y aplicaciones. Se utiliza ampliamente en campos como convertidores DC-DC automotrices, sistemas ADAS, módulos de alimentación, fuentes de alimentación de conmutación de alta frecuencia, accionamientos de motor, inversores fotovoltaicos y equipos de comunicación.

2- Guía de selección para inductores de potencia moldeados con electrodo inferior

Codaca ha desarrollado inductores con diferentes características de materiales para adaptarse a diversas aplicaciones de clientes. Para ayudar a los clientes a seleccionar el inductor de potencia más adecuado, a continuación se muestran modelos representativos de inductores moldeados de grado industrial con electrodo inferior de Codaca: CSEG, CSEC, CSEB y CSEB-H, con una comparación de sus características eléctricas.

2.1 CSEG : DCR ultra bajo, pérdidas mínimas en el rango de baja frecuencia

◾ Estructura de Blindaje Magnético: Alta resistencia a la interferencia electromagnética (EMI).

◾ Construcción Moldeada: Ruido acústico ultra bajo.

◾ Características de Saturación Suave: Soporta altas corrientes pico.

◾ DCR Ultra Bajo: Máxima Irms (corriente por elevación de temperatura).

◾ Logra las pérdidas de potencia más bajas en el rango de baja frecuencia (por debajo de 700 kHz).

◾ Diseño Delgado: Ahorra espacio, adecuado para montaje de alta densidad.

◾ Temperatura de Operación: -40°C a +125°C (incluyendo el calentamiento propio del bobinado).

2.2 CSEC : Alta Corriente de Saturación, pérdidas mínimas en el rango de alta frecuencia

◾ Estructura de Blindaje Magnético: Alta resistencia a la EMI.

◾ Construcción Moldeada: Ruido acústico ultra bajo.

◾ Corriente de Saturación Ultra-Alta (Isat).

◾ Características de Saturación Suave: Soporta corrientes pico más altas.

◾ Logra las menores pérdidas de potencia en el rango de alta frecuencia (700 kHz a 3 MHz).

◾ Diseño Delgado: Ahorra espacio, adecuado para montaje de alta densidad.

◾ Temperatura de Operación: -40°C a +125°C (incluyendo el calentamiento propio del bobinado).

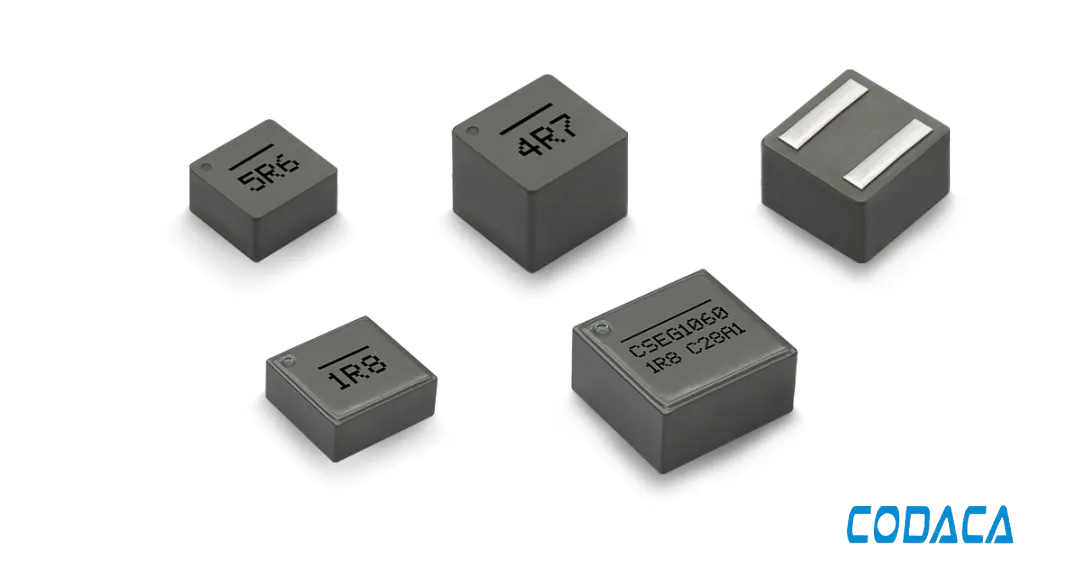

2.3 CSEB : Amplia Gama de Tamaños y Modelos de Productos

◾ Estructura de Blindaje Magnético: Alta resistencia a la EMI.

◾ Construcción Moldeada: Ruido acústico ultra bajo.

◾ Amplia gama de tamaños y valores de inductancia (tamaño máximo 1510).

◾ Características de Saturación Suave: Soporta altas corrientes pico.

◾ Diseño Delgado: Ahorra espacio, adecuado para montaje de alta densidad.

◾ El producto estándar cumple con AEC-Q200.

◾ Temperatura de Operación: -40°C a +125°C (incluyendo el calentamiento propio del bobinado).

2.4 CSEB-H : Bajo DCR y Alta Corriente de Elevación de Temperatura

◾ Estructura de Blindaje Magnético: Alta resistencia a la EMI.

◾ Construcción Moldeada: Ruido acústico ultra bajo.

◾ Bajo DCR.

◾ Alta Irms (Corriente de Elevación de Temperatura).

◾ Características de Saturación Suave: Soporta altas corrientes pico.

◾ Diseño Delgado: Ahorra espacio, adecuado para montaje de alta densidad.

◾ El producto estándar cumple con AEC-Q200.

◾ Temperatura de Operación: -40°C a +125°C (incluyendo el calentamiento propio del bobinado).

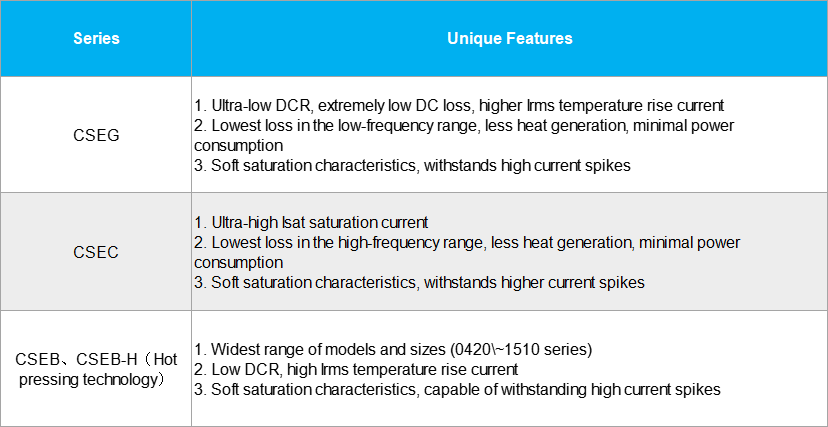

2.5 Comparación de Parámetros de Rendimiento

Las cuatro series de inductores moldeados de alta potencia mencionadas anteriormente han sido desarrolladas y diseñadas independientemente por Codaca. Todas las series presentan alta fiabilidad y una estructura de apantallamiento magnético, pero cada serie tiene sus propias ventajas de rendimiento únicas.

Tabla 1. Resumen de Rendimiento de las Diferentes Especificaciones de Inductores Moldeados

El método más sencillo de selección consiste en utilizar las herramientas "Buscador de Inductores de Potencia" y "Comparador de Pérdidas en Inductores de Potencia" disponibles en el sitio web oficial de Codaca. El sistema mostrará el rendimiento de cada uno según las condiciones de funcionamiento introducidas (corriente, rizado, temperatura, frecuencia de operación, etc.).

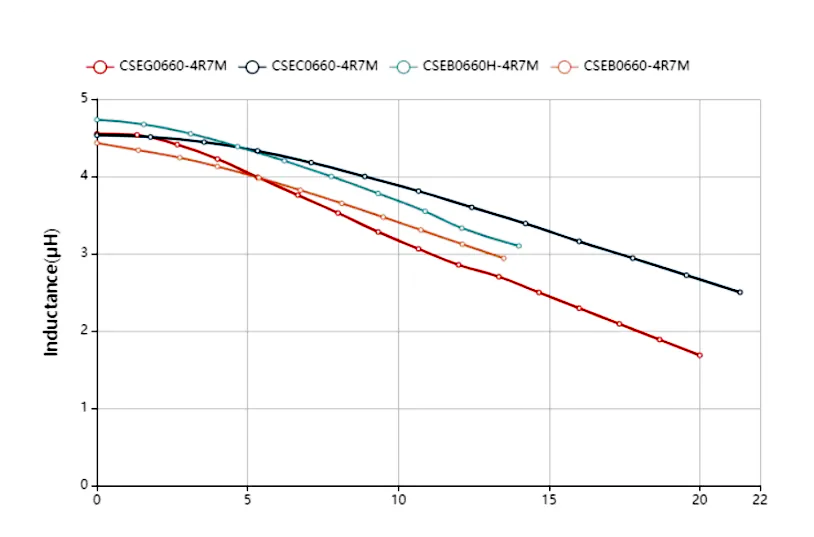

◾Comparación de la Corriente de Saturación Isat

Tomando como ejemplo un valor de inductancia de 4,7 μH, se comparan productos del mismo tamaño pero de diferentes series.

En comparación con las series CSEG, CSEB-H y CSEB, la serie CSEC ofrece una mayor capacidad de corriente de saturación, lo que la convierte en la opción ideal para aplicaciones que requieren alta tolerancia a corrientes pico.

Figura 2. Comparación de curvas de inductancia frente a corriente de saturación para diversas especificaciones de inductores moldeados

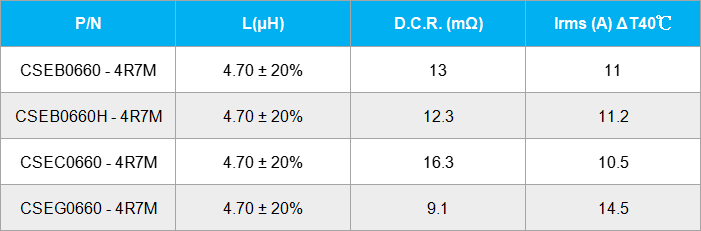

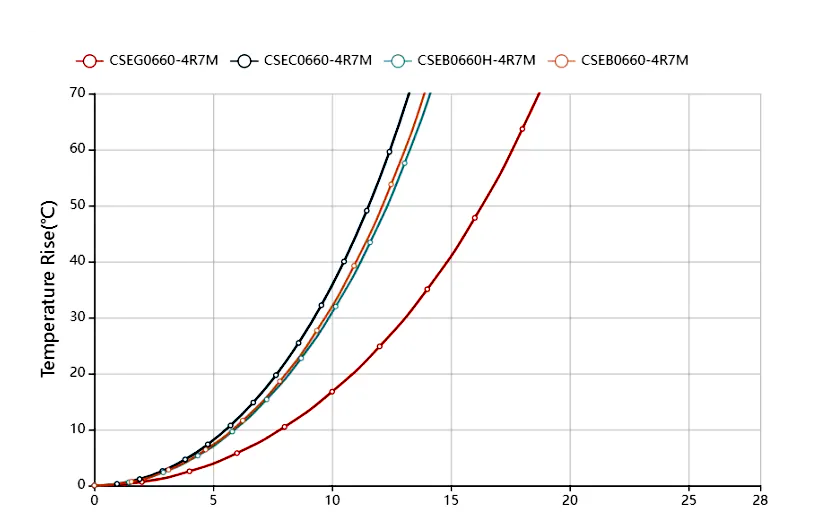

◾ Comparación de Irms (corriente por elevación de temperatura)

Tomando un valor de inductancia de 4,7 µH como ejemplo, comparamos productos del mismo tamaño provenientes de diferentes series.

Tabla 2. Tabla de comparación de parámetros característicos para diversas especificaciones de inductores moldeados

Según la tabla de comparación anterior, además de su DCR ultra bajo, la serie CSEG tiene una corriente por elevación de temperatura aproximadamente un 40 % mayor que las series CSEC, CSEB-H y CSEB, lo que le permite operar a una temperatura más baja bajo las mismas condiciones de trabajo.

Figura 3. Comparación de curvas de corriente por elevación de temperatura para diversas especificaciones de inductores moldeados integrados

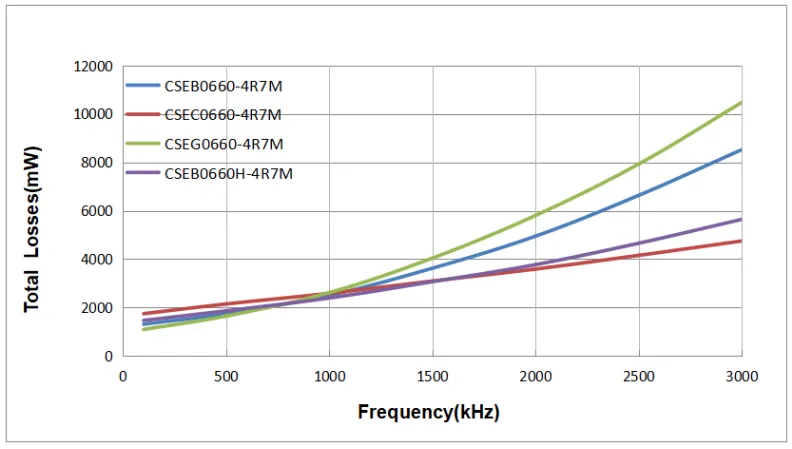

◾ Comparación de pérdidas de potencia

Tomando un valor de inductancia de 4,7 µH como ejemplo, se probaron las características de pérdida de cada serie mediante una prueba de bucle estándar.

Condiciones de prueba: Corriente = 10,5 A, Rizado = 40 %, Rango de frecuencia = 100-3000 kHz, B = 3 mT.

Figura 4. Comparación de Pérdidas de Potencia de Diversos Modelos de Inductores Moldeados

Según el análisis de las curvas anteriores, la serie CSEG presenta las pérdidas totales más bajas por debajo de 700 kHz. La serie CSEC tiene las pérdidas más bajas por encima de 700 kHz. Las series CSEB y CSEB-H presentan pérdidas moderadas.

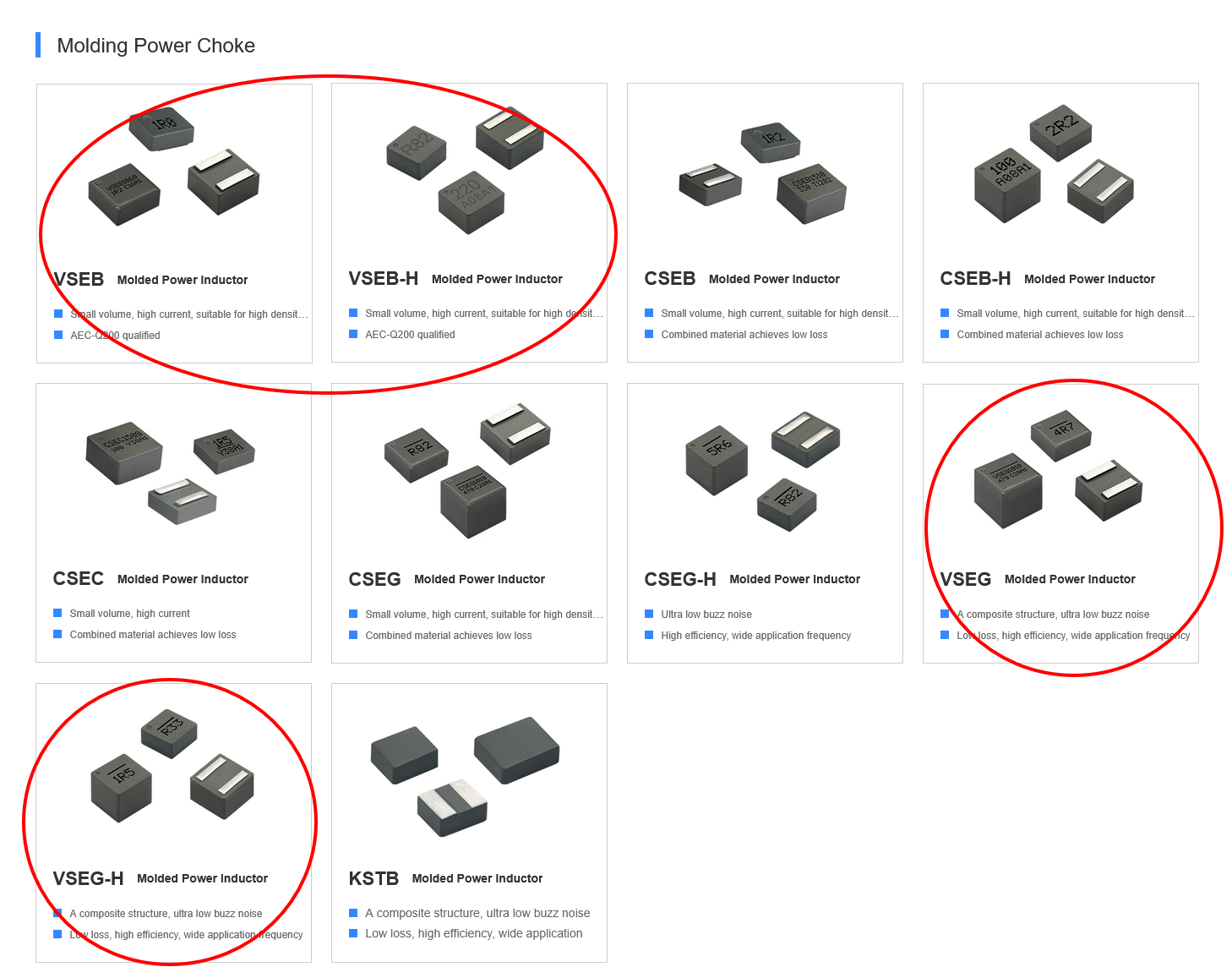

3- Series Adicionales de Productos

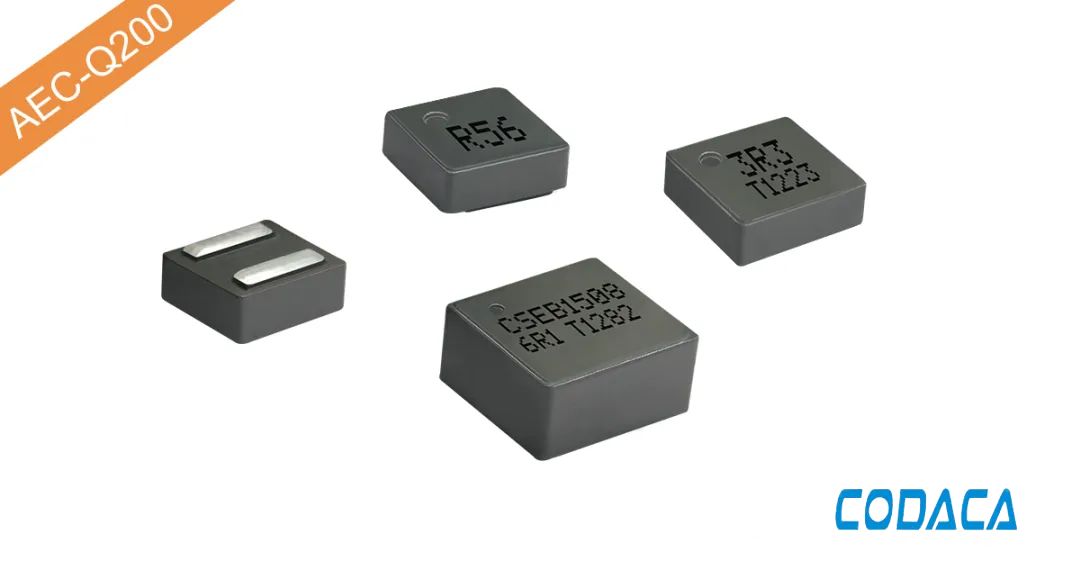

La comparación anterior se centra en las características principales de los inductores moldeados industriales con electrodo inferior. Para aplicaciones en electrónica automotriz, Codaca ha desarrollado varios modelos correspondientes de inductores moldeados de grado automotriz, como las series VSEB y VSEB-H.

Figura 5. Inductores Moldeados de Grado Automotriz de Codaca (resaltados con círculo rojo)

Los inductores de potencia moldeados con electrodo inferior de grado automotriz de Codaca utilizan un material de núcleo de polvo de aleación de baja pérdida y un proceso moldeado mejorado, caracterizándose por bajas pérdidas, alta eficiencia y un amplio rango de frecuencia de aplicación. Su diseño compacto ahorra espacio y es adecuado para montaje de alta densidad. Todos los productos cumplen con el estándar AEC-Q200. El rango de temperatura de operación puede extenderse desde -55°C hasta +165°C (incluyendo el auto-calentamiento del bobinado), adaptándose a los entornos complejos de aplicación de la electrónica automotriz.