سیمپیچها، به عنوان اجزای منفعل کلیدی، به طور گسترده در سیستمهای الکترونیکی خودرو مورد استفاده قرار میگیرند و نقش مهمی در تبدیل انرژی، سرکوب نویز و تثبیت سیگنال ایفا میکنند. با توسعه الکتریفیکاسیون، هوشمندی و اتصال خودروها، ارزش کاربردی سیمپیچها به طور فزایندهای برجسته شده است. عملکرد آنها به بازده انرژی، پایداری عملیاتی و عمر مفید الکترونیک خودرو مرتبط است و بر ایمنی رانندگی و تجربه رانندگی تأثیر میگذارد. بنابراین، انتخاب سیمپیچهای صنعت خودرو با قابلیت اطمینان بالا و عملکرد عالی از اهمیت بسیار زیادی در ساخت خودرو برخوردار است.

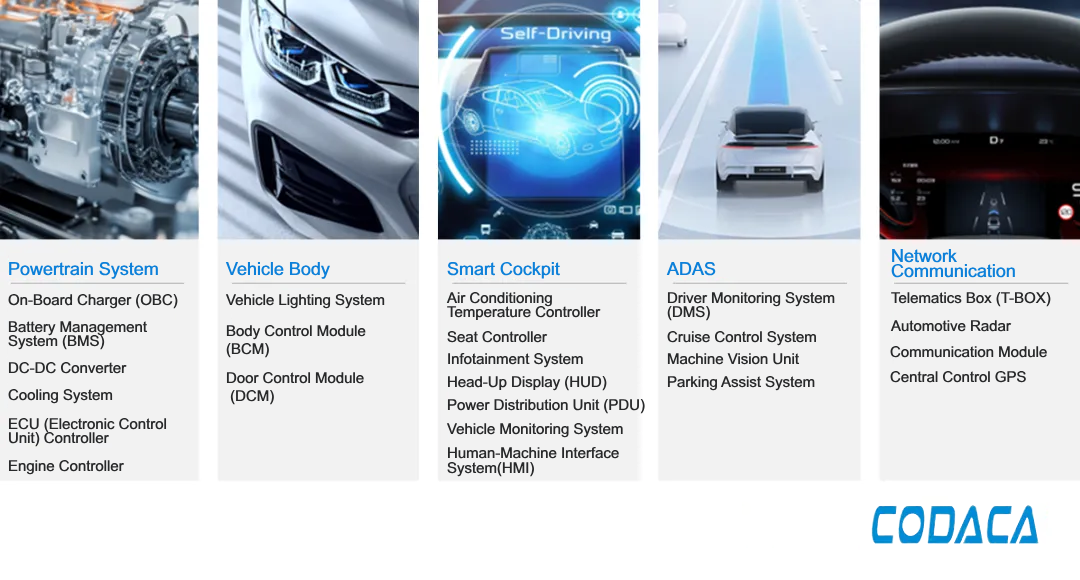

1- کاربردها سیمپیچهای صنعت خودرو در سیستمهای الکترونیکی خودرو

سیمپیچهای صنعت خودرو به محصولات سیمپیچ اشاره دارند که در حوزه الکترونیک خودرو مورد استفاده قرار میگیرند، استانداردهای مربوطه صنعت را رعایت میکنند، الزامات کنترل کیفیت الکترونیک خودرو را تأمین نموده و دارای ویژگیهای قابلیت اطمینان بالا هستند. سیمپیچهای خودرویی در الکترونیک خودرو کاربرد گستردهای دارند و زیرسیستمهای مختلفی از جمله سیستمهای برقی، درایوهای موتور، رانندگی کمکی، اطلاعات سرگرمی، ارتباطات شبکهای، روشنایی و ایمنی را پوشش میدهند. کاربردهای اصلی آنها به شرح زیر است.

1.1 سیستم برقی

شارژر داخلی (OBC): شارژر داخلی توان متناوب را از ایستگاه شارژ متناوب دریافت کرده و آن را به توان مستقیم ولتاژ بالا تبدیل میکند تا باتری ولتاژ بالا را شارژ نماید. مدار OBC عمدتاً از سیمپیچهای توان و سیمپیچهای فیلتر استفاده میکند. سیمپیچهای توان از جمله سیمپیچهای جریان بالا، ثبات خروجی توان را تضمین میکنند. سلفهای نوع رفت و برگشت (Common-mode chokes) عمدتاً در مدارهای OBC به منظور کاهش نویز نوع رفت و برگشت استفاده میشوند.

مبدل DC-DC: ولتاژ بالای باتری (مانند 400V/800V) را به ولتاژ پایین (12V/48V) تبدیل میکند تا سیستمهای ولتاژ پایین خودرو یا دستگاههای الکترونیکی داخل خودرو را تغذیه کند. در مبدلهای DC-DC، سیمپیچها عمدتاً عمل ذخیرهسازی انرژی را انجام میدهند و نیازمند انتخاب سیمپیچهایی با ظرفیت جریان بالا، تلفات کم و بازدهی بالا در تبدیل هستند.

سیستم مدیریت باتری BMS: در خودروهای الکتریکی یا هیبریدی، سیستم مدیریت باتری (BMS) بستههای باتری با ولتاژ بالا را بهصورت ایمن و مؤثر نظارت میکند و حداکثر کنترل بر روی خطرات شارژ را فراهم کرده و عمر باتری را افزایش میدهد. انتخاب قطعاتی با ویژگیهای قابلیت اطمینان بالا میتواند هزینههای نگهداری سیستم را کاهش دهد. سیمپیچهای توان با جریان بالا، سیمپیچهای توان قالبگیریشده و سلفهای حالت مشترک بهطور گسترده در سیستمهای BMS استفاده میشوند.

1.2 سیستم درایو موتور

سیستم درایو موتور واحد مرکزی وسایل نقلیه انرژی جدید است. در سیستمهای درایو موتور، سلفها عمدتاً برای فیلتر کردن، ذخیرهسازی انرژی، سرکوب تداخل الکترومغناطیسی (EMI) و بهینهسازی عملکرد دستگاههای سوئیچینگ استفاده میشوند. سلفهای فیلتر در سیستمهای درایو موتور برای صاف کردن جریان، سرکوب نویز فرکانس بالا که توسط سوئیچینگ ماژولهای IGBT/SiC ایجاد میشود، بهبود دقت کنترل و کاهش تداخل الکترومغناطیسی (EMI) به کار میروند. در سیستمهای درایو موتور که مجهز به مبدلهای DC-DC با قابلیت افزایش ولتاژ هستند، سلفها عمدتاً عملکرد ذخیرهسازی انرژی را برعهده دارند تا عملکرد افزایش ولتاژ را محقق کنند و نیازمند انتخاب سلفهای توان با ویژگیهایی مانند ابعاد کوچک، تلفات کم، مقاومت در برابر دمای بالا و جریان اشباع بالا هستند.

1.3 سیستمهای پیشرفته کمک به راننده و کاکپیت هوشمند

سیستم های ADAS (سیستم های پیشرفته کمک راننده) و سیستم های کابین هوشمند، اجزای متعدد خودرو را مانند منبع برق دوربین/رادار، سیستم های ارتباطی، صفحه نمایش های سر به بالا، نظارت بر خودرو و موارد دیگر در اختیار دارند. محرک قدرت قالب بندی شده به طور گسترده ای در ADAS و کابینه های هوشمند استفاده می شود ، به طور کارآمد و دقیق قدرت پایدار را به تراشه های کلیدی مختلف فراهم می کند ، صدا و موج قدرت را کاهش می دهد و دقت پردازش سیگنال را تضمین می کند. این استندکتور نیاز به طراحی جمع و جور، از دست دادن کم، قابلیت اطمینان بالا و عملکرد قوی ضد EMI دارد.

1.4 سیستم راننده LED

سیمپیچهای خودرویی درجهبندی شده، به عنوان اجزای اصلی در مدارهای تغذیه قدرت سیستمهای روشنایی خودرو عمل میکنند که عملکرد آنها مستقیماً بر بازده، قابلیت اطمینان و سازگاری محیطی سیستمهای روشنایی وسیله نقلیه تأثیر میگذارد. تعداد زیادی از سیمپیچهای توان در مدارهای تغذیه LED روشنایی خودرو استفاده میشوند که عمدتاً از نوع سیمپیچهای قالبگیری شده هستند. با توجه به محیط پیچیده کاری سیستمهای روشنایی خودرو، سیمپیچ باید چالشهایی نظیر دمای بالا و فرکانس بالا، جریان بالا، مقاومت مناسب در برابر ارتعاشات و ضربههای مکانیکی را پوشش دهد و همچنین به همراه آن، الزامات الکترونیک خودرویی در راستای کوچکسازی از جمله ابعاد کوچک، مقاومت در برابر تداخل الکترومغناطیسی (EMI) و بستهبندی با چگالی بالا را نیز برآورده کند.

سیستم صوتی خودرو 1.5

صداگذاری خودرو یک پیکربندی پایه در کابین وسیله نقلیه است و کیفیت صدا ارتباط نزدیکی با عملکرد تجهیزات تقویتکننده داخل خودرو دارد. به عنوان فیلتر در ترمینال خروجی مدار تقویتکننده دیجیتال، انتخاب القاگرهای صوتی دیجیتال بسیار مهم است. القاگرهای صوتی دیجیتال باید الزامات طراحی تقویتکنندههای خودرویی از جمله کیفیت صدای بالا، اعوجاج کم، اندازه کوچک و قابلیت اطمینان بالا را برآورده کنند که عمدتاً شامل القاگرهای توان با جریان بالا هستند.

علاوه بر این، سایر اجزای کلیدی خودرو شامل سیستم کنترل بدنه، سیستم ارتباطات داخل خودرو، سیستم ایمنی و غیره میشوند. القاگرها به طور گسترده در این سیستمها استفاده میشوند و نیازمندیهای عملکردی متفاوتی دارند.

2- کدکا راهکارهای جامع القاگر برای الکترونیک خودرو ارائه میدهد

با افزایش عملکردهای خودروهای انرژی جدید و خودروهای هوشمند متصل، قطعات خودرو دارای روند یکپارچگی هستند که نیازهای جدیدی را در مورد عملکرد الکتریکی و اندازه سیمپیچها (اندوکتورها) ایجاد کرده است. برای اطمینان از عملکرد ایمن و پایدار خودروها، انتخاب اندوکتورهای خودرویی با تلفات کم، قابلیت اطمینان بالا و کیفیت مناسب امری حیاتی است.

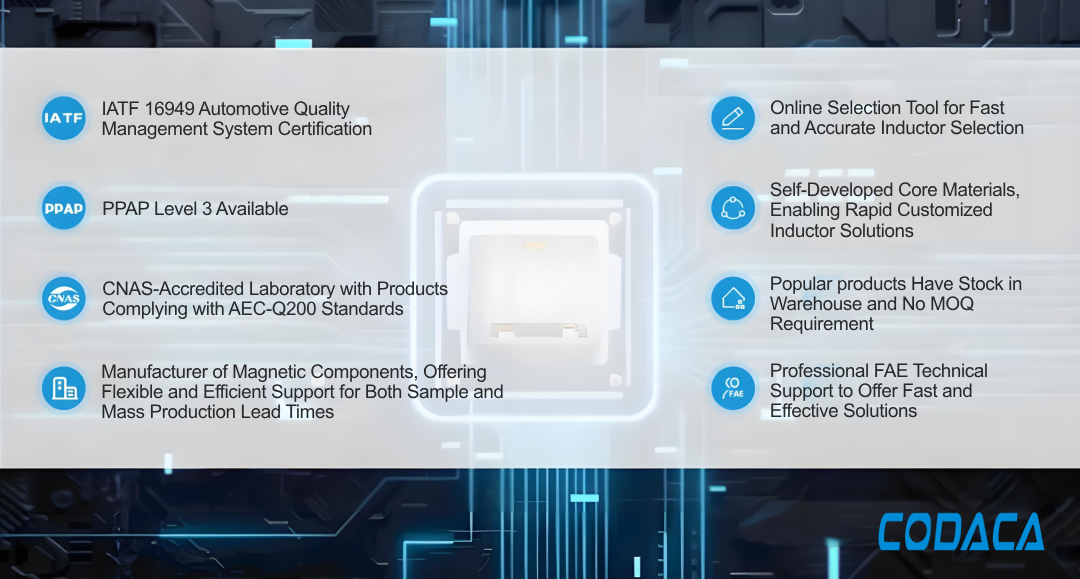

بهعنوان تولیدکننده اصلی قطعات مغناطیسی و یکی از پیشگامان تولید حرفهای سلفهای خودرویی، کدآکا بیش از ۲۴ سال است که به تحقیق و توسعه در زمینه سلفها اختصاص داده است. ما بهصورت مستقل چندین سری از محصولات از جمله سلفهای توان قالبگیریشده رده خودرویی، سلفهای توان جریان بالای رده خودرویی، سلفهای القایی حالت مشترک رده خودرویی و سلفهای میلهای رده خودرویی توسعه دادهایم. با توجه به نوآوریهای فناوری ما در مواد هسته مغناطیسی و فرآیندهای تولید سلف، سلفهای جریان بالا و سلفهای توان قالبگیریشده رده خودرویی که بهصورت مستقل طراحی و تولید شدهاند، به ویژگیهای فنی مانند «همان اندازه، جریان بالاتر، تلفات کمتر و قابلیت اطمینان بیشتر» دست یافتهاند و این امر با روندهای کنونی در الکترونیک خودرو از قبیل کوچکسازی، یکپارچهسازی و بازدهی بالا سازگار است.

[بر روی تصویر کلیک کنید تا اطلاعات بیشتری درباره سلفهای رده خودرویی کدآکا بیاموزید ]

تمام القاییهای خودرویی درجهی صنعتی کوداکا در کارخانههای دارای گواهینامه IATF16949 تولید شده و تستهای جامع قابلیت اطمینان AEC-Q200 را پشت سر گذاشتهاند. القاییهای باکیفیت درجه خودرویی بهطور گسترده در قطعات الکترونیکی خودروی برندهای بزرگ مورد استفاده قرار میگیرند و با مزایای فنی نظیر تلفات کم، بازده بالا و قابلیت اطمینان زیاد، به نوآوری و ارتقاء محصولات خودرویی کمک میکنند.

2.1 تنوع غنی در محصولات، مدلهای متعدد قابل انتخاب

القاییهای تحقیق و توسعه شده توسط خود کوداکا عمدتاً شامل موارد زیر میشوند: القاییهای توان جریان بالا، القاییهای قالبگیری شده توان، القاییها برای آمپلیفایر دیجیتال، القاییهای SMD توان، القاییهای DIP، القاییهای میلهای، سلفهای حالت مشترک و غیره. در این میان، القاییهای درجه خودرویی صدها قطعه را شامل میشوند که ابعاد محصولات آن از 0420 تا 5051 متغیر است، دامنه دمای کارکرد از ℃-55 تا ℃+170 میرسد، بازده تبدیل توان آنها به 98٪ یا بیشتر میرسد و امکان سفارشیسازی انعطافپذیر عملکرد الکتریکی و ابعاد محصولات بر اساس نیاز مشتری وجود دارد.

2.2 حوزههای کاربردی گسترده، درجه تطابق بالا

با داشتن مجموعهای غنی از محصولات، محصولات سلف باکیفیت و سازگاری گسترده بین محصولات، سلفهای کوداکا بهطور گسترده در حوزه الکترونیک خودرو استفاده میشوند. در حال حاضر، این محصولات بهطور گسترده در سیستمهای قدرت خودرو (مانند OBC، سیستمهای BMS، مبدلهای DC-DC، کنترلکنندههای ECU و غیره)، سیستمهای بدنه (چراغهای خودرو، ماژولهای کنترل بدنه و غیره)، کاکپیت هوشمند (کولر، کنترلکننده صندلی، سیستم اطلاعات و سرگرمی، نمایشگر هدآپ و غیره)، ADAS (نظارت بر رانندگی، پارک کمکی و غیره) و سیستمهای ارتباطی داخل خودرو (T-BOX، رادار خودرو و غیره) به کار گرفته شدهاند.

کاربردهای اصلی سلفهای خودرویی Codaca

2.3 محصولات تحت آزمایشهای سخت قرار گرفتهاند، کیفیتی قابل اعتماد

محیط کار الکترونیک خودرو پیچیده است و اغلب با شرایط سختی مانند جریان و فرکانس بالا، ضربه دمایی و لرزش شدید مواجه میشود. بنابراین، الزامات مربوط به قطعات و اجزای الکترونیکی بسیار سختگیرانه است و سیمپیچهای با کیفیت بالا یکی از ملاحظات کلیدی کاربران الکترونیک خودرو در انتخاب محصولات محسوب میشوند.

سیمپیچهای صنعتی خودرویی کمپانی کوداکا قبل از عرضه، تحت آزمونهای دقیق قابلیت اطمینان (AEC-Q200) قرار میگیرند. این آزمونها شامل بیش از ده تست از جمله چرخه دمایی، آزمون رطوبت، عمر عملیاتی، استحکام ترمینال، ضربه مکانیکی و آزمون قابلیت لحیمکاری هستند. این محصولات تمامی آزمونهای AEC-Q200 مورد نیاز برای اجزای مغناطیسی را پشت سر گذاشتهاند. به عنوان مثال، آزمون چرخه دمایی نیازمند ۱۰۰۰ ساعت مداوم آزمایش سختگیرانه است. همچنین آزمون استحکام ترمینال، مقاومت در برابر لرزش و ضربه را بیش از 5G یا 10G تضمین میکند.

قابل توجه است که کوداکا دارای آزمایشگاهی با اعتبارنامه CNAS است که میتواند بهصورت مستقل تمامی آزمونهای مورد نیاز مشتریان را انجام دهد. مرکز آزمایش کوداکا مجهز به تیم حرفهای آزمایش و تجهیزات پیشرفته آزمایشگاهی است و پشتیبانی فنی قویای برای آزمون محصولات فراهم میکند.

مرکز آزمایش محصولات القایی کوداکا

۳ - تحقیق و توسعه مستقل مواد اصلی و تولید کنترلپذیر محصول

۲۴ سال تجربه صنعتی، قابلیتهای قوی تحقیق و توسعه کوداکا در زمینه القاگرهای خودرویی را شکل داده است. این شرکت دارای توانایی مستقل در تحقیق و توسعه مواد هستهای فرومغناطیس و القاگرها است، خطوط تولید خودکار برای محصولات خودرویی را بهرهبرداری میکند و به تولید دقیق کاملاً خودکار دست یافته است. علاوه بر این، کوداکا بخش تجهیزات خودکار را تأسیس کرده است که میتواند انواع تجهیزات و وسایل نگهدارنده خودکار را متناسب با نیازهای توسعه محصول طراحی کند و از بهروزرسانی، تکرار و نوآوری فناوری محصول پشتیبانی کند و بدین ترتیب تولید مستقل و کنترلشده محصول را محقق سازد.

تواناییهای قوی و مستقل در تحقیق و توسعه و همچنین تولید، اطمینان حاکم بر رهبری فناوری سیمپیچهای کدوکا و توانایی پاسخگویی سریع به نیازهای سفارشیسازی و تحویل مشتریان را فراهم میکند. به عنوان مثال، سیمپیچ برقی قالبگیریشده خودرویی کدوکا با بهبود فناوریهای نوآورانه و فرآیندهای تولید، چالشهای فنی مانند تغییر شکل سیمپیچ و ترکهای ایجادشده در حین فرآیند قالبگیری را حل کرده است. همچنین اتلاف کلی سیمپیچ را بیش از ۳۰٪ کاهش داده و دمای کاری آن تا ۱۷۰ درجه سانتیگراد بالغ شده است (بالاتر از درجه AEC-Q200 در سطح ۰)، که بازدهی تامین برق را تا ۹۸٪ افزایش داده و بهطور موثری قابلیت اطمینان محصول و بازدهی تبدیل انرژی را بهبود بخشیده است.

گوشهای از خط تولید خودکار محصولات خودرویی در کدوکا

4- سیستم کنترل کیفیت کامل برای تضمین سیمپیچهای خودرویی با کیفیت بالا

کنترل کیفیت برای محصولات خودرویی تنها به گذراندن گواهیهای سیستم مدیریت و آزمونهای محصول AEC-Q200 محدود نمیشود. مهمتر از آن، کنترل فرآیند است تا از بروز خطا جلوگیری شود، نوسانات کیفیت کاهش یابد و پایداری و یکنواختی محصول حفظ شود.

از ابتدا، کوداکا متعهد به ارائه راهحلهای سیمپیچ خودرویی با تلفات کم و قابلیت اطمینان بالا برای الکترونیک خودرو بوده است و بهطور دقیق از الزامات سیستم مدیریت کیفیت خودرویی IATF16949 در کنترل کیفیت محصولات خودرویی پیروی میکند. مشتریان آلمانی از استاندارد VDA6.3 استفاده میکنند. در عین حال، کوداکا تأمینکنندگان مواد اولیه را بهدقت انتخاب کرده و آزمون جامعی از مواد ورودی انجام میدهد. فرآیند توسعه محصول بهطور دقیق از APQP پیروی میکند و بر برنامهریزی اولیه کیفیت، کنترل فرآیند تولید، مدیریت فرآیند، مدیریت پیگیری کیفیت و موارد دیگر تأکید دارد. روشهای مدیریت دیجیتالی برای بهبود کارایی تولید و دستیابی به قابلیت ردیابی کامل فرآیند کیفیت محصول به کار گرفته میشوند.

کوداکا میتواند مستندات PPAP (فرآیند تأیید قطعه تولیدی) سطح ۳ (کاملترین سطح) را که برای محصولات خودرویی مورد نیاز است، ارائه دهد. PPAP برای تأیید این است که تأمینکننده تمام الزامات ثبتهای طراحی مهندسی و مشخصات مشتری را در فرآیند واقعی تولید انبوه قطعات بهدرستی درک کرده است و همچنین برای ارزیابی اینکه آیا پتانسیل برآوردن مداوم این الزامات را دارد، استفاده میشود.

تواناییهای تولید محصولات خودرویی کوداکا

به عنوان شرکتی که به حفاظت از محیط زیست و توسعه پایدار متعهد است، کوداکا محصولاتی تولید میکند که با استانداردهای بینالمللی محیط زیست سازگار بوده و الزامات RoHS، REACH، بدون هالوژن و سایر مقررات زیستمحیطی را رعایت میکند. کوداکا همچنین میتواند اطلاعات مربوط به IMDS/CAMDS (سیستم بینالمللی/داخلی دادههای مواد) را بر اساس نیاز مشتریان فراهم کند. از طریق اقدامات استانداردشده و دقیق کنترل مواد اولیه، کیفیت، ایمنی و عملکرد زیستمحیطی محصولات خودرویی را بهبود میبخشیم.