En tant que branche essentielle de la robotique industrielle, les robots collaboratifs ont connu ces dernières années une croissance rapide à l'échelle mondiale. Grâce à leurs avantages tels que leur grande flexibilité, leur sécurité accrue et leur facilité d'utilisation, ils sont largement utilisés dans des secteurs tels que l'automobile, le médical et l'industrie manufacturière, devenant ainsi un facteur clé dans l'automatisation industrielle et le développement intelligent.

1. Qu'est-ce qu'un Robot Collaboratif ?

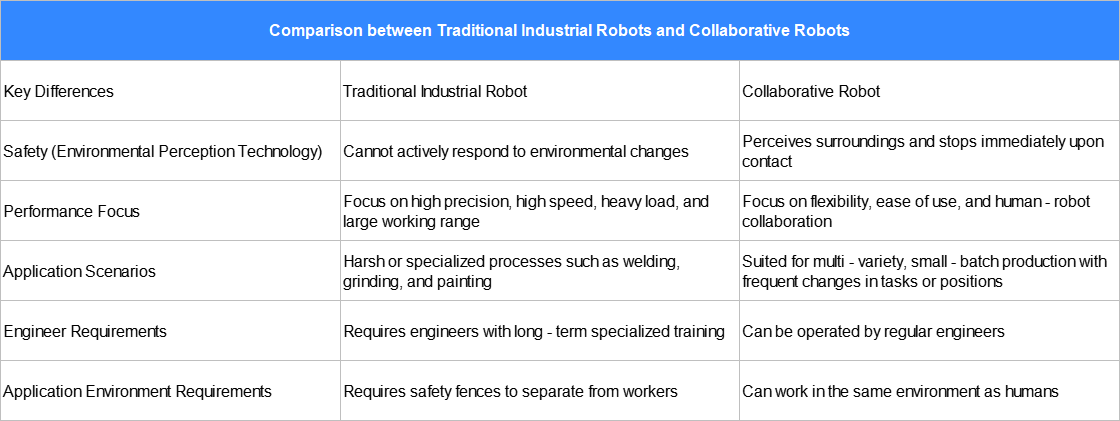

La mise à niveau intelligente des robots est un trait caractéristique de la nouvelle révolution industrielle. Toutefois, l'intervention humaine reste irremplaçable dans certains domaines de produits et lignes de production. Par exemple, lors de l'assemblage de composants haute précision ou de la gestion de tâches intensives nécessitant une grande flexibilité, les robots collaboratifs travaillent aux côtés des opérateurs humains afin de maximiser l'efficacité robotique et l'intelligence humaine. Comparés aux robots industriels traditionnels, ils offrent une meilleure rentabilité, une sécurité accrue et un plus grand confort d'utilisation, contribuant ainsi significativement au développement des entreprises manufacturières.

Caractéristiques Clés des Robots Collaboratifs :

◾ Poids léger: Améliore la maîtrise et la sécurité.

◾ Conception conviviale : Présente des surfaces et des articulations lisses, sans bords tranchants ou espaces pouvant nuire aux opérateurs.

◾ Perception de l'Environnement : Capable de détecter l'environnement et d'ajuster ses actions en fonction des changements environnementaux.

◾ Collaboration Homme-Robot : Équipé d'un retour de force sensible ; s'arrête instantanément lorsque seuil de force prédéfini est atteint, permettant une coopération sûre entre humains et robot, même sans barrière de sécurité dans certains scénarios.

2. Tendances dans les systèmes d'alimentation pour les moteurs des robots collaboratifs

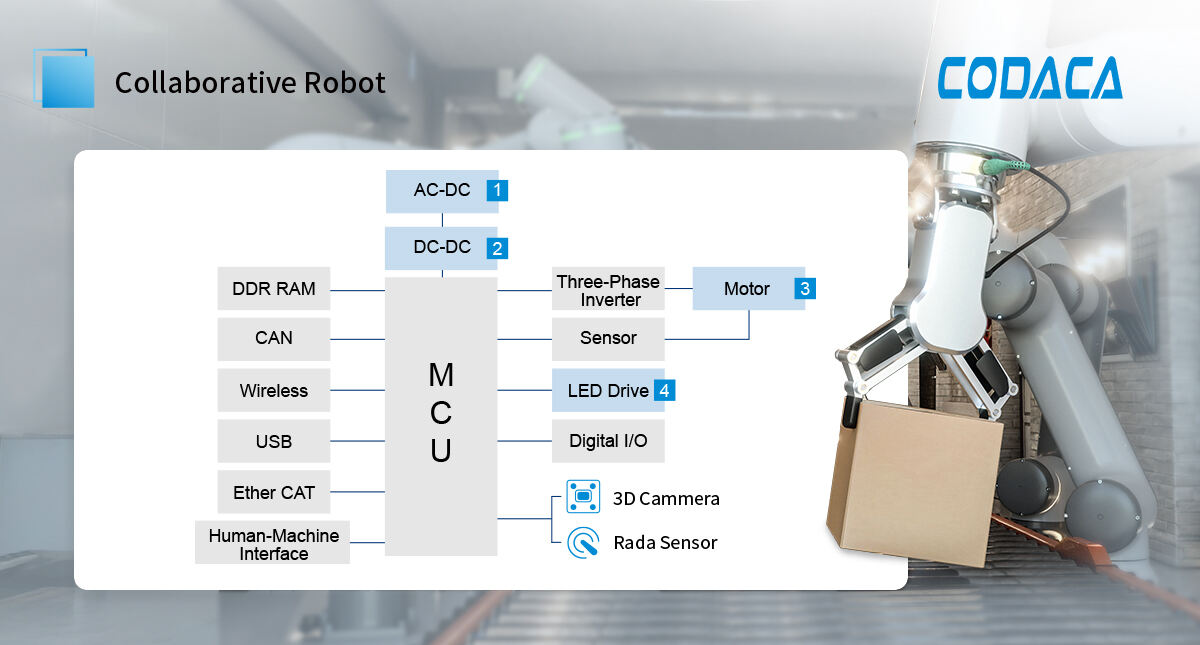

Les robots intègrent de multiples éléments fonctionnels—tels que la connectivité, la perception visuelle, la détection de position et la commande moteur—en fonction de leurs applications et fonctions. Ils intègrent également divers sous-systèmes d'alimentation, incluant la conversion CA-CC, la gestion de batterie, la conversion CC-CC, les convertisseurs multiphasés, les capteurs et les pilotes de moteur. Parmi ceux-ci, le système d'entraînement moteur constitue le cœur des robots collaboratifs, étant principalement chargé du contrôle précis du mouvement des articulations et de l'alimentation électrique.

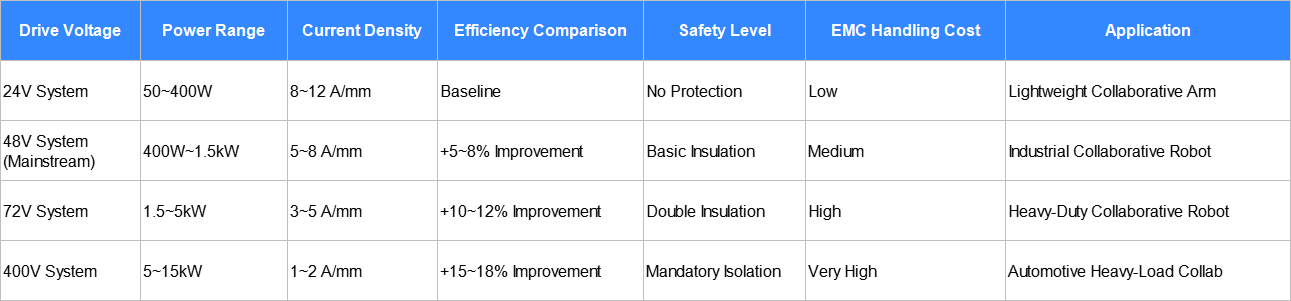

Les systèmes d'entraînement moteur traditionnels reposent depuis longtemps sur des solutions de 12V. L'essor des systèmes de 48V s'explique par le fait que 48V est la tension la plus élevée universellement reconnue comme sûre. Par rapport aux appareils alimentés directement par le réseau électrique, les ingénieurs matériels peuvent simplifier la conception de protection du système, réduire les dimensions du produit, et ainsi diminuer le poids, le coût et les pertes d'énergie. Les moteurs alimentés directement en 48V sont généralement plus compacts, permettant des articulations plus petites et plus légères, ce qui améliore l'efficacité énergétique, la dextérité et la fiabilité, tout en réduisant le poids et les coûts. Cela ouvre de nouvelles possibilités pour les applications robotiques et accélère l'automatisation industrielle.

3. Sélection de l'inductance pour les systèmes d'alimentation des moteurs en 48V

Les inductances sont des composants essentiels dans les systèmes de puissance des moteurs 48V, utilisés principalement dans les convertisseurs DC-DC (par exemple, circuits Buck, Boost et Buck-Boost). Leurs fonctions principales incluent le stockage d'énergie, le filtrage, la suppression des interférences et la garantie de la stabilité du système. La sélection d'inductances à faibles pertes, à courant de saturation élevé et à fort courant peut améliorer considérablement l'efficacité et la stabilité du système. De plus, les inductances offrent une suppression efficace des EMI, réduisant les interférences dues au bruit de commutation des convertisseurs DC-DC sur d'autres circuits sensibles.

Dans les systèmes de puissance à moteur 48V, les performances de l'inductance influencent directement la stabilité, l'efficacité et la fiabilité du système. Ainsi, le choix de la bonne inductance est crucial pour les ingénieurs en électronique. Les paramètres clés doivent être soigneusement équilibrés, notamment la valeur d'inductance, le courant de saturation, la résistance continue et la fréquence de fonctionnement.

Paramètres clés de sélection de l'inductance :

◾ Inductance : Détermine l'amplitude du courant d'ondulation et la capacité de stockage d'énergie. Des valeurs d'inductance appropriées réduisent l'ondulation du courant et améliorent la stabilité du système.

◾ Courant de saturation : Il s'agit du courant continu auquel le noyau magnétique se sature. Le choix de matériaux présentant des points de saturation élevés et une excellente stabilité thermique garantit un fonctionnement stable.

◾ Résistance continue (DCR) : Une DCR plus faible réduit les pertes de puissance et améliore l'efficacité. Les structures monolithiques à fil plat permettent d'obtenir un bon compromis entre faible DCR et densité de puissance élevée.

◾ Fréquence de fonctionnement : Grâce à l'adoption de semiconducteurs à grand gap (SiC, GaN), les fréquences de commutation ont augmenté jusqu'à atteindre la plage des MHz. Les inductances de puissance haute fréquence, compactes et à fort courant sont essentielles pour assurer une opération efficace et stable du système.

4. Codaca Solutions d'inductances

Grâce à une recherche et développement indépendante ainsi qu'à une innovation technologique, CODACA propose une gamme complète de solutions d'inductances pour les systèmes d'alimentation des moteurs 48V utilisés dans les robots collaboratifs, soutenant ainsi l'avancement de l'automatisation industrielle. L'entreprise offre des catégories et modèles de produits variés, chacun possédant des caractéristiques électriques uniques adaptées aux exigences hautes performances de ces systèmes.

4.1 Inductances de puissance à fort courant

Utilisation de noyaux en poudre magnétique avec enroulements en fil plat, offrant un courant de saturation élevé, des pertes faibles, une efficacité de conversion élevée et une large plage de température de fonctionnement. Idéal pour les convertisseurs DC-DC 48V exigeant un courant élevé, des pertes faibles et une densité de puissance élevée.

Moulés en matériaux de noyau en poudre à faibles pertes, avec une structure entièrement blindée, offrant une forte résistance aux interférences électromagnétiques (EMI), une faible résistance électrique continue (DCR), une élevée capacité de courant et de faibles pertes dans le noyau. Répondent aux exigences des systèmes en termes de compacité, d'intensité élevée et de performances solides en matière d'EMI.

4.3 Inducteurs SMD à puissance

Intègrent des noyaux magnétiques haute fréquence et faibles pertes, entraînant des pertes haute fréquence minimales. Leur compacité convient au montage haute densité, et le design avec blindage magnétique fournit une forte résistance aux interférences électromagnétiques (EMI), les rendant ainsi idéaux pour des systèmes d'alimentation compacts et à hautes performances.

Alors que les robots collaboratifs se déploient dans divers secteurs industriels, la performance et la fiabilité de leurs systèmes d'alimentation moteur en 48V deviennent de plus en plus critiques. Le choix soigneux des inductances, en tenant compte de l'inductance, du courant de saturation, de la résistance continue et de la fréquence de fonctionnement, garantit une opération stable, efficace et performante. Grâce à des solutions innovantes fournies par des entreprises comme CODACA, les robots collaboratifs peuvent atteindre un niveau supérieur d'efficacité énergétique, de précision et de fiabilité, impulsant ainsi la prochaine vague d'automatisation industrielle et de fabrication intelligente.