Als een essentiële tak van de industriële robotica, hebben collaboratieve robots wereldwijd snel aan belang gewonnen in de afgelopen jaren. Met voordelen als hoge flexibiliteit, verbeterde veiligheid en gebruiksvriendelijkheid, worden zij breed toegepast in industrieën zoals de auto-industrie, medische sector en productie — en ontstaan er als een belangrijke drijfveer van industriële automatisering en intelligente ontwikkeling.

1. Wat is een Collaboratieve Robot?

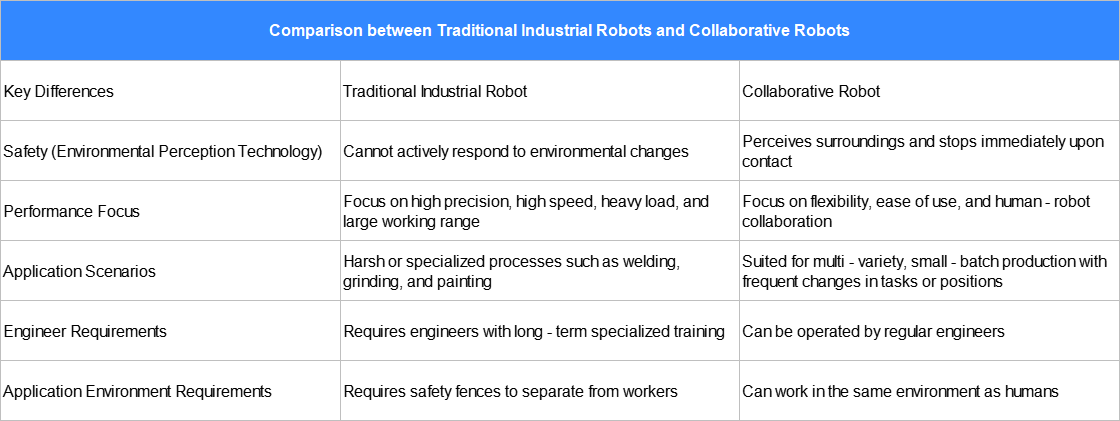

De intelligente upgrade van robots is een kenmerkende eigenschap van de nieuwe industriële revolutie. Toch blijft menselijke betrokkenheid onvervangbaar in bepaalde productdomeinen en productielijnen. Bijvoorbeeld bij het monteren van hoogwaardige componenten of het uitvoeren van arbeidsintensieve taken die veel flexibiliteit vereisen, werken cobots (collaborative robots) samen met menselijke operators om de efficiëntie van robots en de intelligentie van mensen maximaal te benutten. In vergelijking met traditionele industriële robots bieden zij een betere kostenefficiëntie, verbeterde veiligheid en grotere gebruiksgemak—en dragen zij zo bij aan een significante vooruitgang in de ontwikkeling van productiebedrijven.

Belangrijkste kenmerken van cobots:

◾ Lichte gewicht: Verbeterde bestuurbaarheid en veiligheid.

◾ Gebruiksvriendelijk ontwerp: Heeft gladde oppervlakken en scharnieren, zonder scherpe randen of openingen die operators kunnen verwonden.

◾ Omgevingswaarneming: In staat om de omgeving waar te nemen en acties aan te passen op basis van veranderingen in die omgeving.

◾ Mens-robot samenwerking: Voorzien van gevoelige krachtterugkoppeling; stopt onmiddellijk wanneer een vooraf ingestelde krachtdrempel wordt bereikt, waardoor veilige mens-robotsamenwerking mogelijk is—zelfs zonder veiligheidsbarrières in sommige scenario's.

2. Trends in voedingssystemen voor aandrijvingen van samenwerkende robots

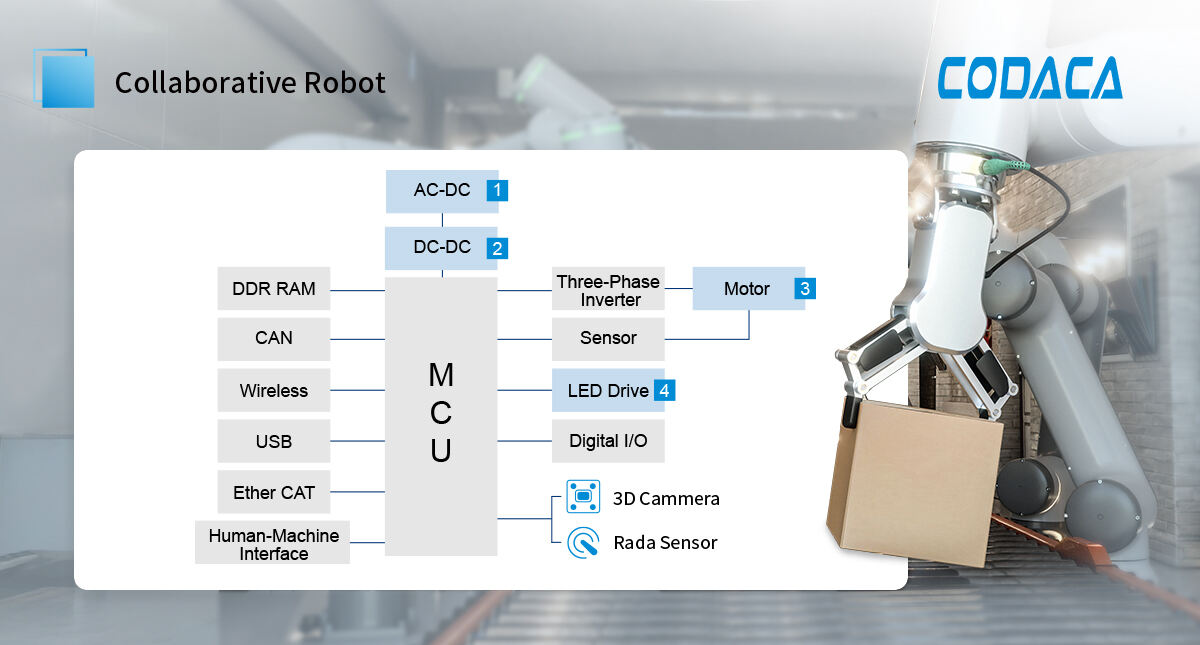

Robots integreren meerdere functionele elementen—zoals connectiviteit, visuele perceptie, positionering, en motorenregeling—afhankelijk van hun toepassing en functie. Zij bevatten ook diverse voedingssubsystemen, waaronder AC-DC omzetting, batterijbeheer, DC-DC omzetting, multiphase-converters, sensoren en moterstuurmodulen. Van deze componenten vormt het motoraandrijfsysteem de kern van samenwerkende robots, en is het hoofdzakelijk verantwoordelijk voor de nauwkeurige regeling van gewrichtsbewegingen en voeding.

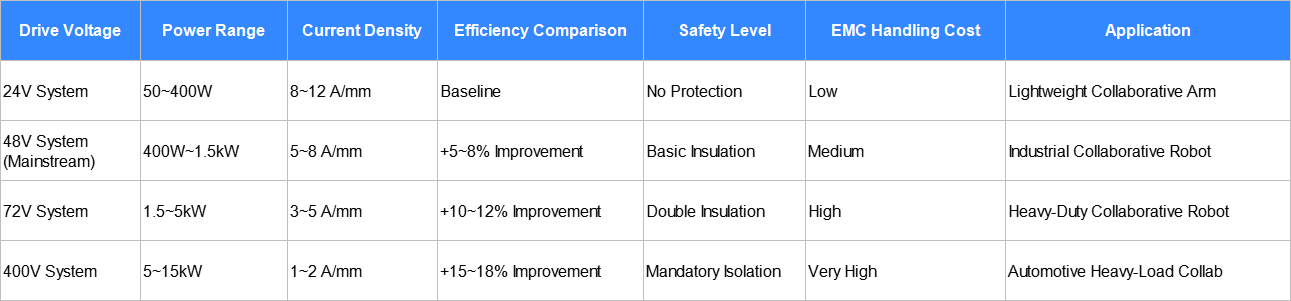

Traditionele motoraandrijfsystemen zijn al lange tijd afhankelijk van 12V-oplossingen. De opkomst van 48V-systemen komt doordat 48V de hoogste universeel erkende veilige spanning is. In vergelijking met apparaten die rechtstreeks op netstroom worden aangedreven, kunnen hardware-ingenieurs het beveiligingsontwerp van het systeem vereenvoudigen, de productgrootte verkleinen en zo het gewicht, de kosten en het energieverlies verminderen. Motoren die rechtstreeks op 48V werken, zijn over het algemeen kleiner, waardoor compactere en lichtere scharnieren mogelijk worden, wat de energie-efficiëntie, wendbaarheid en betrouwbaarheid verbetert en tegelijkertijd het gewicht en de kosten verlaagt. Dit opent nieuwe mogelijkheden voor robotapplicaties en versnelt industriële automatisering.

3. Keuze van spoelen voor 48V motoraandrijf voedingssystemen

Spoelen zijn essentiële componenten in 48V motoraandrijfvermogenssystemen en worden voornamelijk gebruikt in gelijkstroom-omzetters (bijvoorbeeld Buck, Boost en Buck-Boost schakelingen). Hun belangrijkste functies zijn energieopslag, filtering, interferentieonderdrukking en het waarborgen van systeemstabiliteit. Het selecteren van spoelen met lage verliezen, hoge verzadigingsstroom en hoge stroom kan de systeemefficiëntie en stabiliteit aanzienlijk verbeteren. Bovendien bieden spoelen een robuuste EMI-onderdrukking, waardoor de storing van gelijkstroom-schakelruis wordt verminderd op andere gevoelige schakelingen.

In 48V motoraandrijfsysteem is de prestatie van de spoel van directe invloed op de stabiliteit, efficiëntie en betrouwbaarheid van het systeem. Daarom is het selecteren van de juiste spoel cruciaal voor hardware-ingenieurs. Sleutelparameters moeten zorgvuldig in balans worden gehouden, waaronder de inductantie, verzadigingsstroom, gelijkstroomweerstand en werkfrequentie.

Belangrijke parameters voor de keuze van spoelen:

◾ Inductantie: Bepaalt de grootte van de rimpelstroom en de energieopslagcapaciteit. Juiste inductantiewaarden zorgen voor een gladde stroomrimpel en verhogen de systeemstabiliteit.

◾ Verzadigingsstroom: De gelijkstroom waarbij de magnetische kern verzadigd raakt. Het kiezen van materialen met een hoog verzadigingspunt en uitstekende thermische stabiliteit zorgt voor stabiel werken.

◾ Gelijkstroomweerstand (DCR): Een lage DCR vermindert het vermogensverlies en verbetert de efficiëntie. Een monolithische platendraadstructuur combineert een lage DCR met een hoge vermogensdichtheid.

◾ Werkingfrequentie: Door de toepassing van halfgeleiders met een breed bandkloof (SiC, GaN) zijn de schakelfrequenties gestegen tot de MHz-range. Hoogfrequente, compacte, hoogstroom stroomverdikkingskernen zijn essentieel voor een efficiënte en stabiele systeemwerking.

4. Codaca Spoeloplossingen

Via onafhankelijk onderzoek en technologische innovatie biedt CODACA een uitgebreid gamma aan spoeloplossingen voor 48V motoraandrijvingssystemen in cobots, ter ondersteuning van de vooruitgang van industriële automatisering. Het bedrijf levert diverse productcategorieën en modellen, elk met unieke elektrische eigenschappen om te voldoen aan de eisen van hoge prestaties van deze systemen.

4.1 Stroominductoren met hoge stroombelasting

Gebruik van magnetische poederkernen met platdraad windingen, met hoge verzadigingsstroom, lage verliezen, hoge omzetefficiëntie en breed temperatuurbereik. Ideaal voor 48V DC-DC-converters die hoge stroom, lage verliezen en hoge vermogensdichtheid vereisen.

4.2 Andere, met een diameter van niet meer dan 30 mm

Gemodelleerd uit poederkernmaterialen met lage verliezen en een volledig afgeschermde structuur, biedt sterke EMI-weerstand, lage gelijkstroomweerstand, hoge stroomcapaciteit en lage kernverliezen. Voldoet aan de systeemvereisten voor compacte afmetingen, hoge stroom en robuuste EMI-prestaties.

Voorzien van hoogfrequente, lage verlies magnetische kernen, wat resulteert in minimale hoogfrequentieverliezen. Hun compacte formaat is geschikt voor montage met hoge dichtheid, en het magnetische afschermontwerp biedt sterke EMI-weerstand – waardoor ze ideaal zijn voor compacte, hoogpresterende voedingssystemen.

Naarmate cobots zich uitbreiden over verschillende industrieën, worden de prestaties en betrouwbaarheid van hun 48V motoraandrijvingssystemen steeds kritieker. Zorgvuldige keuze van inductoren — waarbij inductantie, verzadigingsstroom, gelijkstroomweerstand en werkfrequentie worden overwogen — garandeert stabiele, efficiënte en hoogwaardige werking. Met innovatieve oplossingen van leveranciers zoals CODACA kunnen cobots hogere energie-efficiëntie, precisie en betrouwbaarheid bereiken, en zo de volgende golf van industriële automatisering en slimme productie stimuleren.