Innowacyjny proces produkcji umożliwiający osiągnięcie niskich strat i wysokiej niezawodności indukcyjności serii VSHB zintegrowanych dla klasy automotywnej

Dzięki integracji i inteligencji funkcji motoryzacyjnych producenci cewek stanęli przed wyzwaniami, jakimi są osiągnięcie optymalnej wydajności cewki indukcyjnej przy ograniczonych rozmiarach obudowy, uzyskanie niskich strat i wysokiej niezawodności cewek indukcyjnych klasy samochodowej dzięki innowacjom technologicznym oraz zapewnienie ciągłej i stabilnej pracy elektroniki samochodowej w złożonych środowiskach.

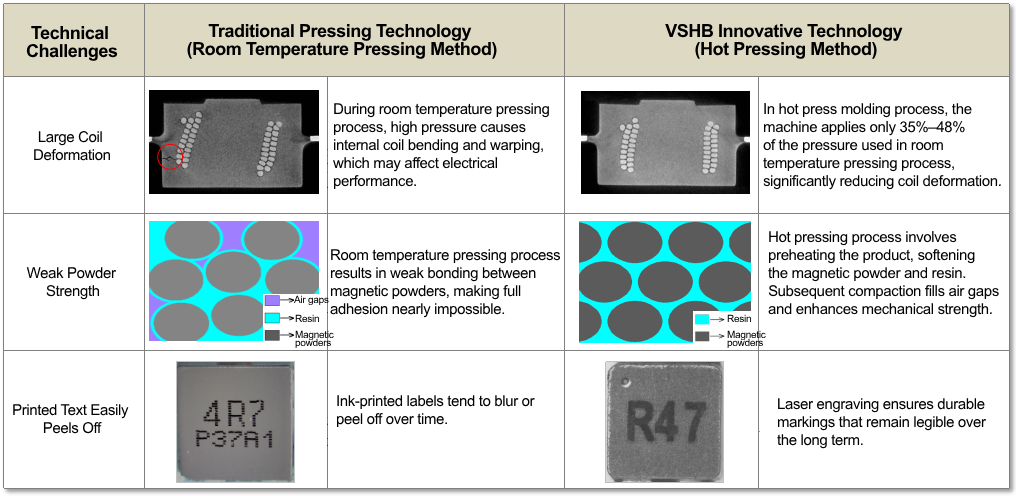

Biorąc za przykład produkcję i wytwarzanie cewek indukcyjnych formowanych w temperaturze pokojowej, są one formowane pod wysokim ciśnieniem, co ułatwia odchylenie cewek wewnętrznych produktu, co prowadzi do ryzyka pękania. Jest to bardzo niekorzystne w przypadku elektroniki samochodowej o wysokich wymaganiach dotyczących niezawodności. Zastosowanie technologii prasowania na gorąco pod niskim ciśnieniem może zasadniczo wyeliminować ryzyko pękania spowodowanego przemieszczeniem cewek i skutecznie poprawić niezawodność, gęstość proszku magnetycznego i parametry elektryczne zintegrowanych cewek indukcyjnych klasy motoryzacyjnej.

1. Induktor formowany metodą prasowania w temperaturze pokojowej a induktor formowany metodą prasowania na gorąco

Metoda prasowania w temperaturze pokojowej i metoda prasowania na gorąco to dwa rodzaje metod produkcji, w których zgrzewane punktowo półprodukty i gotowy proszek są integrowane w formie w trakcie procesu produkcyjnego.

Spośród nich, metoda prasowania w temperaturze pokojowej jest obecnie najpowszechniejszą metodą produkcji cewek indukcyjnych zintegrowanych, która odbywa się w temperaturze pokojowej 25°C i przy ciśnieniu często wynoszącym 5,0–9,0 T/cm². Sprzeczność między gęstością proszku magnetycznego, właściwościami produktu oraz nachyleniem/odkształceniem cewki indukcyjnej nie została skutecznie zrównoważona metodą formowania metodą prasowania w temperaturze pokojowej.

Prasowanie na gorąco odnosi się do procesu kontrolowania temperatury i ciśnienia w celu uzyskania zintegrowanego formowania cewek indukcyjnych poprzez odlewanie proszku, łączenie i pakowanie w wysokich temperaturach (zwykle powyżej 100°C) i przy niskim ciśnieniu. Prasowanie na gorąco charakteryzuje się niskim ciśnieniem formowania, a ciśnienie, jakie wytrzymuje cewka, stanowi zaledwie 35–48% ciśnienia tradycyjnej technologii prasowania w temperaturze pokojowej, co znacznie zmniejsza odkształcenia cewki, poprawia niezawodność i stabilność obwodu, a także znacząco redukuje straty indukcyjności. Jednak metoda prasowania na gorąco stawia wysokie wymagania dotyczące właściwości proszku magnetycznego i procesu produkcyjnego, dlatego nie jest obecnie powszechnie stosowana.

Dzięki wieloletnim badaniom technicznym firma CODACA Electronics opanowała technologię niezależnego rozwoju materiałów rdzeni magnetycznych oraz proces produkcji formowanych na gorąco cewek indukcyjnych, a następnie zastosowała ją w badaniach i produkcji formowanych cewek indukcyjnych do zastosowań w motoryzacji. Jej reprezentatywne produkty obejmują głównie: klasa motoryzacyjna Włókna odlewu VSHB , VSHB-T , VSEB-H i inne serie.

Dławik formowany do pojazdów serii VSHB

2. Technologia formowania zintegrowanego z wykorzystaniem proszku stopowego o niskiej stratności i prasowania na gorąco skutecznie zwiększa niezawodność cewek indukcyjnych klasy samochodowej

Zintegrowane, formowane cewki indukcyjne CODACA serii VSHB, przeznaczone do samochodów, wykorzystują opracowany przez siebie proszek stopowy o niskiej stratności i wysokiej częstotliwości, który charakteryzuje się niską stratnością, wysoką sprawnością i szerokim zakresem częstotliwości zastosowań. Wprowadzenie technologii niskociśnieniowego prasowania na gorąco do produkcji i wytwarzania cewek indukcyjnych pozwala na dokładniejsze połączenie żywicy z proszkiem magnetycznym w porównaniu z konwencjonalnym prasowaniem na zimno, co znacznie zwiększa wytrzymałość i gęstość proszku. Dzięki znacznie niższemu ciśnieniu podczas prasowania na gorąco w porównaniu z prasowaniem na zimno, może skutecznie zmniejszyć deformację i niewspółosiowość wewnętrznych cewek induktora, co zasadniczo rozwiązuje problem pękania produktu.

Dzięki zastosowaniu technologii formowania zintegrowanego na gorąco oraz niezależnie opracowanego przez CODACA rdzenia magnetycznego o niskich stratach, cewki indukcyjne serii VSHB charakteryzują się większą niezawodnością, większą gęstością i lepszymi parametrami elektrycznymi.

Porównanie charakterystyk tradycyjnej technologii prasowania na zimno i innowacyjnej technologii serii VSHB (prasowanie na gorąco) przedstawiono w tabeli 1.

Tabela 1: Porównanie tradycyjnej technologii prasowania w temperaturze pokojowej i innowacyjnej technologii prasowania na gorąco

3. Zalety produktów serii VSHB

3.1 Cechy produktu

● Niezależnie opracowany stop proszku magnetycznego o niskiej stracie i wysokiej częstotliwości;

● Niskie straty, wysoka wydajność, szeroka częstotliwość zastosowań;

● Lekka konstrukcja, oszczędność miejsca, odpowiednia do montażu o dużej gęstości;

● Szeroka konstrukcja zacisków poprawia właściwości przeciwdrganiowe cewek indukcyjnych;

● Temperatura pracy: -55 ℃ do +155 ℃, co pozwala na osiągnięcie międzynarodowego poziomu zaawansowanego.

3.2 Zalety produktu

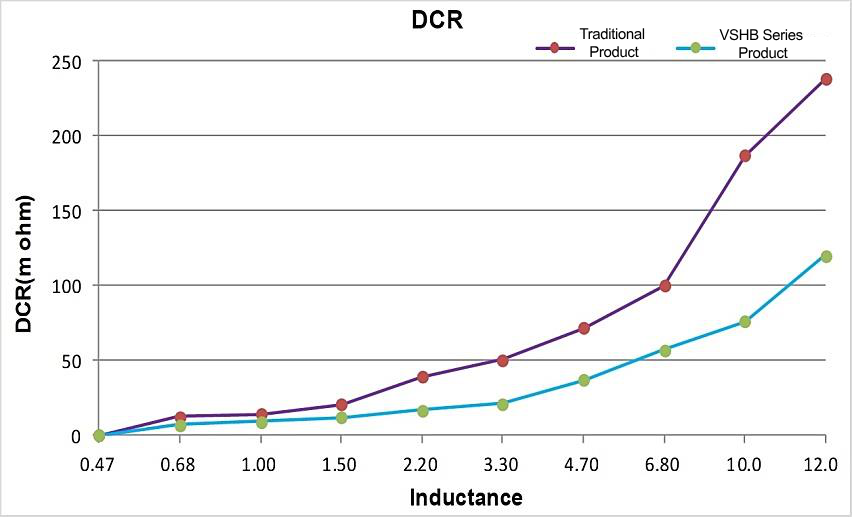

W porównaniu do tradycyjnych produktów wykorzystujących zintegrowaną technologię prasowania w temperaturze pokojowej, induktory do prasowania na gorąco serii VSHB charakteryzują się następującymi cechami:

● Bardzo niski współczynnik DCR, ze spadkiem o około 45% do 60% w przypadku DCR

Porównanie trendów DCR

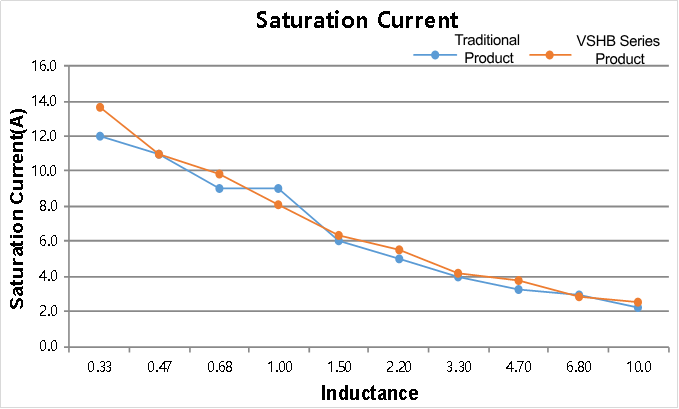

● Lepsze charakterystyki prądu nasycenia

Mały rozmiar, wysoki prąd. Maksymalny prąd nasycenia może osiągnąć 14,5 A.

Porównanie krzywych prądu nasycenia

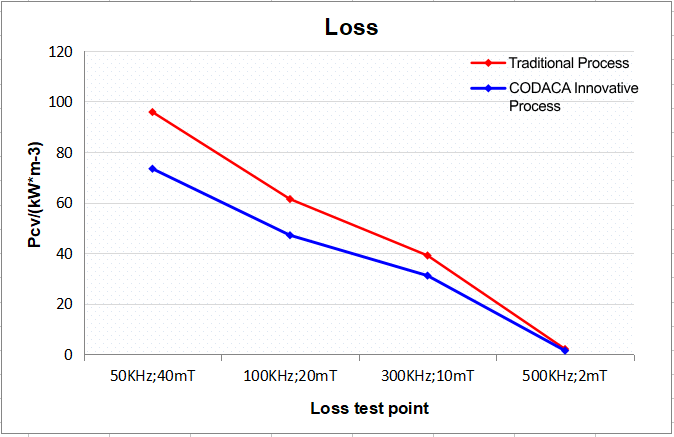

● Niższe straty, całkowite straty cewki można zmniejszyć o 30%

Testy wykazały, że ogólne straty w zintegrowanym induktorze wykorzystującym innowacyjną technologię prasowania na gorąco są o 20–30% niższe niż w przypadku technologii tradycyjnej, co znacznie zwiększa wydajność produktu w obwodzie.

Porównanie strat indukcyjnych

● Wyższa niezawodność, szerokie zastosowanie w różnych dziedzinach

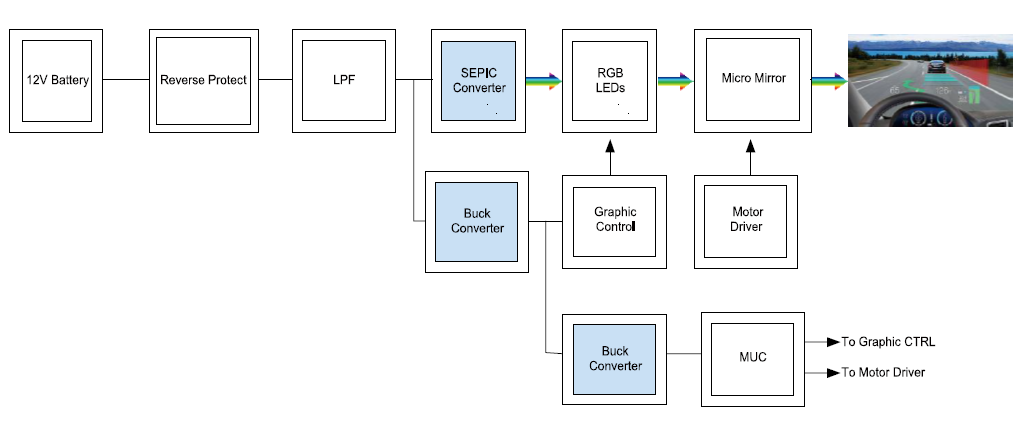

Temperatura pracy cewek serii VSHB wynosi od -55°C do +155°C, co pozwala na pracę w środowiskach o wysokiej częstotliwości i wysokiej temperaturze. Cewki te mogą być szeroko stosowane w systemach wspomagania jazdy (ADAS), systemach informacyjno-rozrywkowych, zdalnym monitoringu (T-BOX), ładowarkach samochodowych (OBC), sterownikach LED, wyświetlaczach HUD, różnych modułach zasilania przetwornic DC/DC itp.

Przykład zastosowania systemu wyświetlacza przeziernego HUD

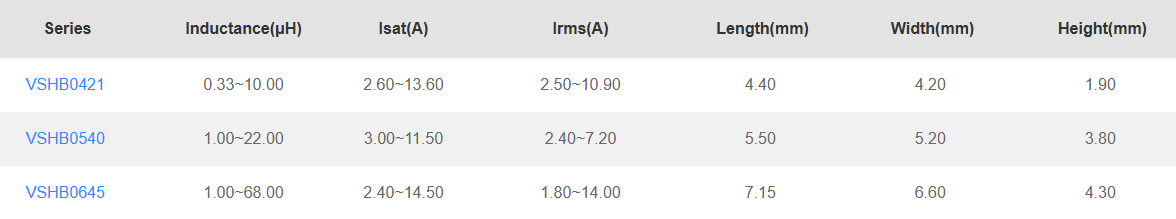

3.3 Specyfikacje produktu

Kliknij na tekst, aby poprosić o próbkę

Jako profesjonalny producent cewek indukcyjnych klasy samochodowej, skupiający się od 24 lat na badaniach i rozwoju cewek mocy, CODACA Electronics niezależnie opracowała wiele serii zintegrowanych cewek indukcyjnych klasy samochodowej, cewek wysokoprądowych klasy samochodowej, cewek magnetycznych prętowych klasy samochodowej itp. Cewki indukcyjne klasy samochodowej są szeroko stosowane w różnego rodzaju elektronice samochodowej, takiej jak inteligentne kokpity, zaawansowane systemy wspomagania jazdy, jednostki sterujące, moduły sterowania reflektorami, systemy audio samochodowej rozrywki, BMS, T-BOX itp.

Cewki indukcyjne klasy motoryzacyjnej firmy CODACA są produkowane w nowoczesnych zakładach produkcyjnych, posiadających certyfikat systemu zarządzania jakością w przemyśle motoryzacyjnym IATF16949. Firma posiada laboratorium akredytowane przez CNAS, które może przeprowadzać różnorodne testy niezawodności zgodnie z normami AEC-Q200. Dzięki niezależnym możliwościom badawczo-rozwojowym w zakresie materiałów rdzeniowych, takich jak rdzenie i cewki indukcyjne, CODACA może szybko dostosowywać cewki indukcyjne klasy motoryzacyjnej do potrzeb klientów, wspierając tym samym innowacje produktowe w branży motoryzacyjnej.