Инновационный производственный процесс для достижения низких потерь и высокой надежности интегральных дросселей серии VSHB, соответствующих требованиям автомобильной промышленности

В связи с интеграцией и интеллектуальностью автомобильных функций перед производителями индукторов встают вопросы о том, как достичь оптимальной производительности индуктора в условиях ограниченного размера корпуса, как добиться низких потерь и высокой надежности индукторов автомобильного класса с помощью технологических инноваций, а также обеспечить непрерывную и стабильную работу автомобильной электроники в сложных условиях.

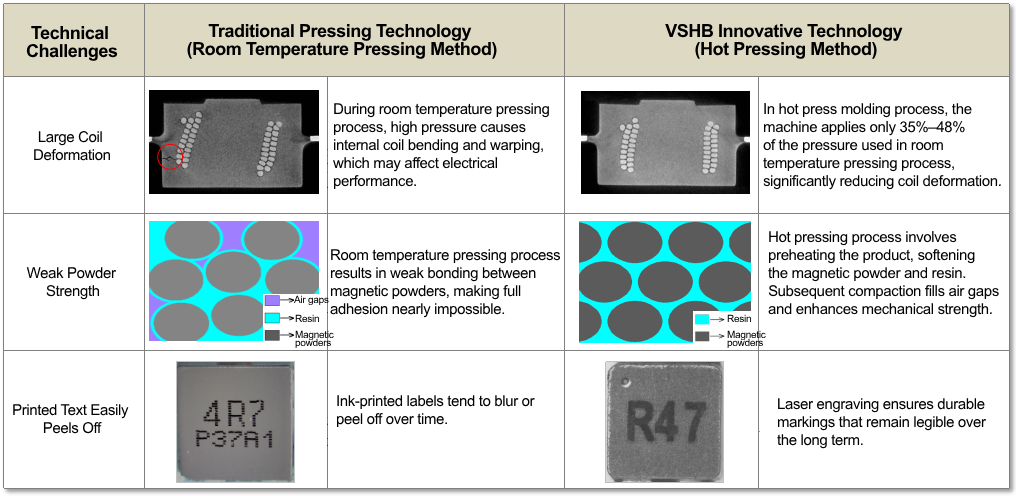

В качестве примера можно привести производство индукторов, формованных при комнатной температуре, которые формуются под высоким давлением, что способствует отклонению внутренних обмоток изделия, что приводит к риску возникновения ненормальных трещин. Это крайне неблагоприятно для автомобильной электроники с высокими требованиями к надежности. Использование технологии горячего прессования при низком давлении может кардинально решить проблему растрескивания, вызванного смещением обмоток, и эффективно повысить надежность, плотность магнитного порошка и электрические характеристики интегрированных автомобильных индукторов.

1. Прессованный при комнатной температуре индуктор по сравнению с прессованным при горячей штамповке индуктором

Методы прессования при комнатной температуре и горячего прессования — это два вида методов производства, при которых сваренные точечной сваркой полуфабрикаты и готовый порошок интегрируются в форму в процессе производства.

В настоящее время наиболее распространённым методом производства интегральных индукторов является метод прессования при комнатной температуре, который осуществляется при комнатной температуре 25 ℃ и давлении, часто составляющем от 5,0 до 9,0 Тл/см². Противоречие между плотностью магнитного порошка, характеристиками продукта и наклоном/деформацией катушки индуктора не удалось эффективно устранить с помощью метода прессования при комнатной температуре.

Горячее прессование – это процесс контроля температуры и давления для достижения комплексного формования индукторов посредством литья порошка, соединения и упаковки при высоких температурах (обычно выше 100 ℃) и низких давлениях. Горячее прессование характеризуется низким давлением формования, которое катушка выдерживает всего 35–48% от давления, вырабатываемого при традиционной технологии прессования при комнатной температуре, что значительно снижает деформацию катушки, повышает надежность и стабильность цепи, а также значительно снижает общие потери индуктивности. Однако метод горячего прессования предъявляет высокие требования к характеристикам магнитного порошка и производственному процессу производителей, поэтому в настоящее время он не получил широкого распространения.

Благодаря многолетним техническим исследованиям компания CODACA Electronics освоила технологию независимой разработки материалов для магнитных сердечников и процесс производства горячепрессованных интегрированных индукторов и применила их в исследовании и производстве литых индукторов автомобильного класса. Среди её основных продуктов: автомобильного класса Формовочный дроссель питания VSHB , VSHB-T , VSEB-H и другие серии.

Автомобильный литой силовой дроссель серии VSHB

2. Технология интегрированного формования порошкового сплава с низкими потерями и горячего прессования эффективно повышает надежность автомобильных индукторов.

В литом индукторе CODACA для автомобильной промышленности серии VSHB используется высокочастотный сплав порошковой шихты собственной разработки, обладающий низкими потерями, высокой эффективностью и широким диапазоном применения. Внедрение технологии горячего прессования под низким давлением в производство индукторов обеспечивает более прочное соединение смолы и магнитного порошка по сравнению с традиционным холодным прессованием, значительно повышая прочность и плотность порошка. Благодаря значительно более низкому давлению горячего прессования по сравнению с холодным прессованием, эффективно снижается деформация и смещение внутренних катушек индуктора, что кардинально решает проблему растрескивания изделий.

Благодаря использованию технологии комплексного формования методом горячего прессования и самостоятельно разработанного компанией CODACA магнитного сердечника с низкими потерями, индукторы серии VSHB обладают более высокой надежностью, большей плотностью и превосходными электрическими характеристиками.

Сравнение характеристик традиционной технологии холодного прессования и инновационной технологии серии VSHB (горячее прессование) приведено в таблице 1.

Таблица 1: Сравнение традиционной технологии прессования при комнатной температуре и инновационной технологии горячего прессования

3. Преимущества продукции серии ВШБ

3.1 Характеристики продукта

● Независимо разработанный высокочастотный магнитный порошок из сплава с низкими потерями;

● Низкие потери, высокая эффективность, широкая частота применения;

● Легкая конструкция, экономящая место, подходит для плотного монтажа;

● Широкая структура выводов улучшает антивибрационные характеристики индукторов;

● Рабочая температура: от -55 ℃ до +155 ℃, что соответствует международному передовому уровню.

3.2 Преимущества продукта

По сравнению с традиционными изделиями, использующими интегрированную технологию прессования при комнатной температуре, индукторы для горячего прессования серии VSHB обладают следующими характеристиками:

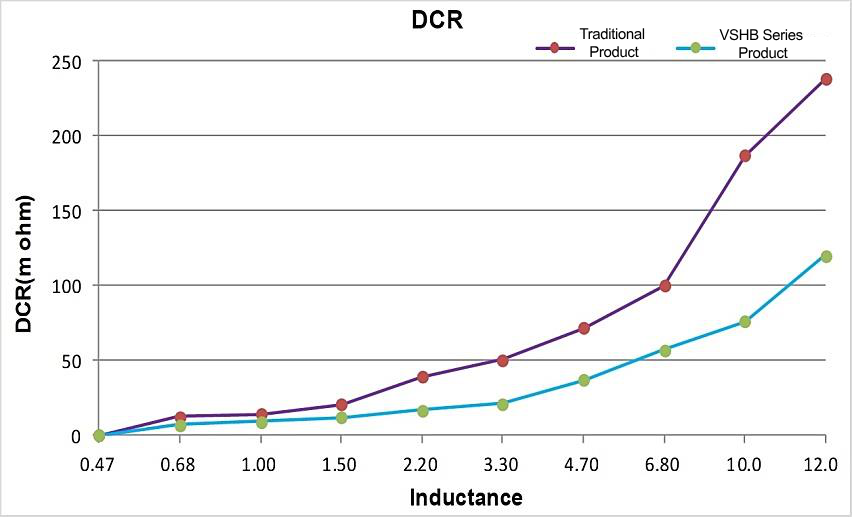

● Чрезвычайно низкий DCR, с уменьшением DCR примерно на 45–60%.

Сравнение тенденций DCR

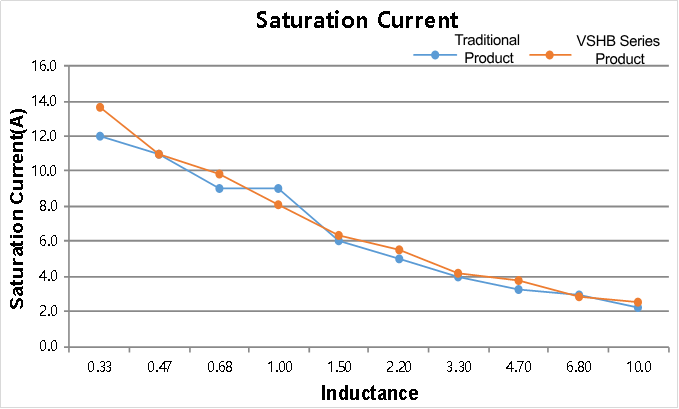

● Лучшие характеристики тока насыщения

Компактный размер, большой ток. Максимальный ток насыщения может достигать 14,5 А.

Сравнение кривых тока насыщения

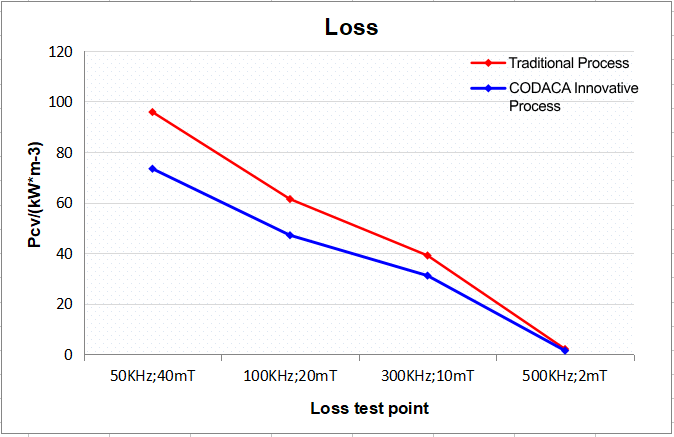

● Меньшие потери, общие потери индуктора можно снизить на 30%

В ходе испытаний было установлено, что общие потери интегрированного индуктора с использованием инновационной технологии горячего прессования на 20–30 % ниже, чем при традиционной технологии, что значительно повышает эффективность изделия в схеме.

Сравнение потерь индуктивности

● Высокая надежность, широкое применение в различных областях

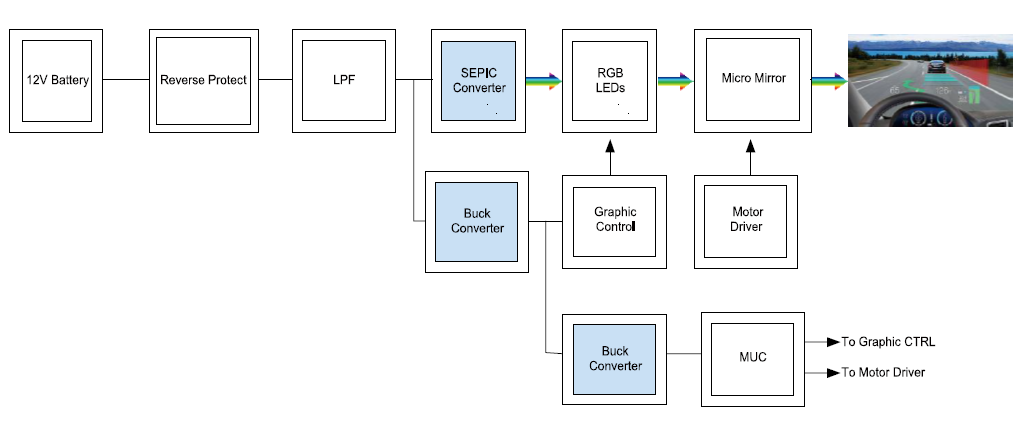

Рабочая температура индукторов серии VSHB составляет от -55 ℃ до +155 ℃, что позволяет использовать их в условиях высоких частот и температур. Они широко применяются в системах помощи водителю (ADAS), информационно-развлекательных системах, системах дистанционного мониторинга (T-BOX), автомобильных зарядных устройствах (OBC), драйверах светодиодов, проекционных дисплеях (HUD), различных силовых модулях DC/DC-преобразователей и т.д.

Пример применения системы HUD-дисплея на лобовом стекле

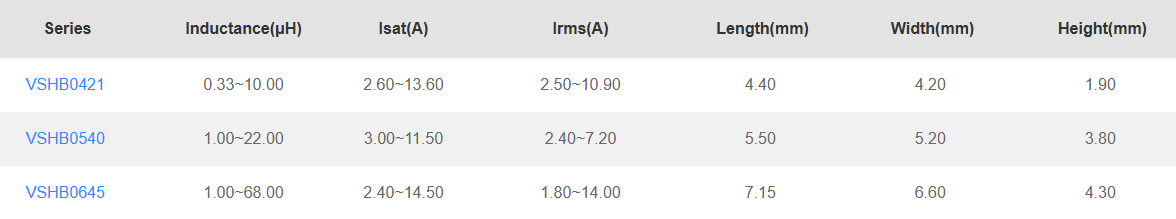

3.3 Технические характеристики продукта

Нажмите на текст, чтобы запросить образец.

Будучи профессиональным производителем индукторов автомобильного класса, специализирующимся на исследованиях и разработках в области силовых индукторов на протяжении 24 лет, компания CODACA Electronics самостоятельно разработала несколько серий интегрированных индукторов автомобильного класса, сильноточных индукторов автомобильного класса, магнитных стержневых индукторов автомобильного класса и т. д. Индукторы автомобильного класса широко используются в различных автомобильных электронных системах, таких как интеллектуальные кабины, усовершенствованные системы помощи при вождении, центральные блоки управления, модули привода фар, автомобильные развлекательные аудиосистемы, BMS, T-BOX и т. д.

Индукторы автомобильного класса CODACA производятся на современных производственных предприятиях, сертифицированных по системе менеджмента качества IATF16949. Компания располагает аккредитованной CNAS лабораторией, которая проводит различные испытания на надежность в соответствии со стандартами AEC-Q200. Благодаря независимым исследованиям и разработкам в области материалов для сердечников, таких как сердечники и катушки индуктивности, CODACA может быстро адаптировать индукторы автомобильного класса под требования заказчиков, способствуя внедрению инновационных продуктов в автомобильной промышленности.