Sanayi robotiklerinin kritik bir dalı olarak işbirlikçi robotlar son yıllarda küresel çapta hızlı bir şekilde yayılmıştır. Yüksek esneklik, artan güvenlik ve kullanıcı dostu özellikleri ile öne çıkan bu robotlar, otomotiv, tıp ve imalat gibi birçok sektörde yaygın olarak kullanılmakta ve sanayi otomasyonu ile akıllı gelişimin temel itici gücü haline gelmektedir.

1. İşbirlikçi Robot Nedir?

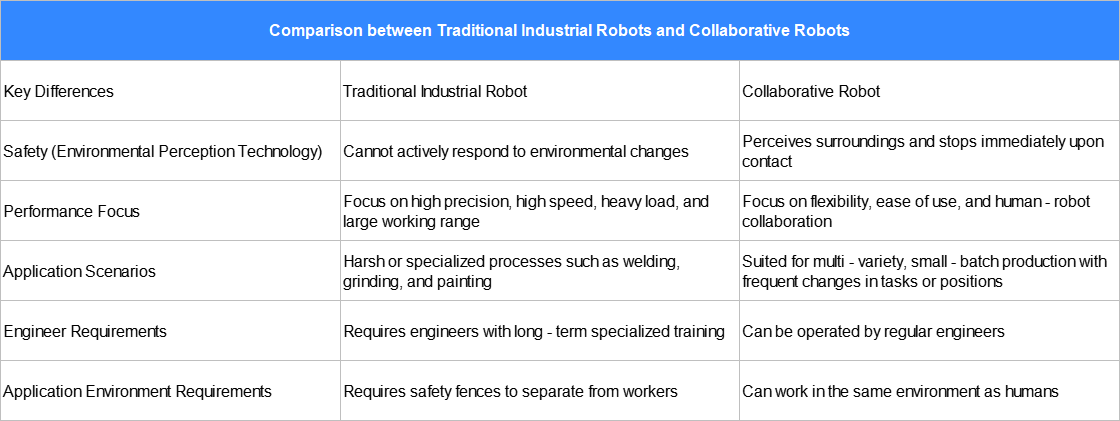

Robotların akıllı hale getirilmesi, yeni sanayi devriminin belirleyici özelliği olmakla birlikte, belirli ürün alanlarında ve üretim hatlarında insan katılımı hâlâ yerine konulamaz niteliktedir. Örneğin, yüksek hassasiyetli bileşenlerin montajı veya yüksek esneklik gerektiren emek yoğun görevlerde, iş birlikçi robotlar insan operatörlerle birlikte çalışarak hem robot verimliliğini hem de insan zekâsını en verimli şekilde kullanmaktadır. Geleneksel endüstriyel robotlarla karşılaştırıldığında, daha iyi maliyet etkinliği, gelişmiş iş güvenliği ve daha fazla kullanım kolaylığı sunarlar; bu da üretim işletmelerinin gelişimini önemli ölçüde ilerletmektedir.

İş Birlikçi Robotların Temel Özellikleri:

◾ Hafif: Kontrol edilebilirliği ve güvenliği artırır.

◾ Kullanıcı dostu tasarım: Operatörlere zarar verebilecek keskin kenarlar veya boşluklar olmadan, pürüzsüz yüzeyler ve eklemlere sahiptir.

◾ Çevre Algılama: Çevreyi algılayabilme ve çevresel değişikliklere göre hareketlerini ayarlayabilme yetisine sahiptir.

◾ İnsan-Robot İş Birliği: Duyarlı kuvvet geri bildirimi ile donatılmıştır; önceden ayarlanmış bir kuvvet eşiğine ulaşıldığında anında durur, bu da insan-robot iş birliğinin güvenli olmasını sağlar—bazı senaryolarda güvenlik bariyerleri olmadan bile.

2. İş Birlikçi Robot Motor Sürücüleri için Güç Kaynağı Sistemlerindeki Eğilimler

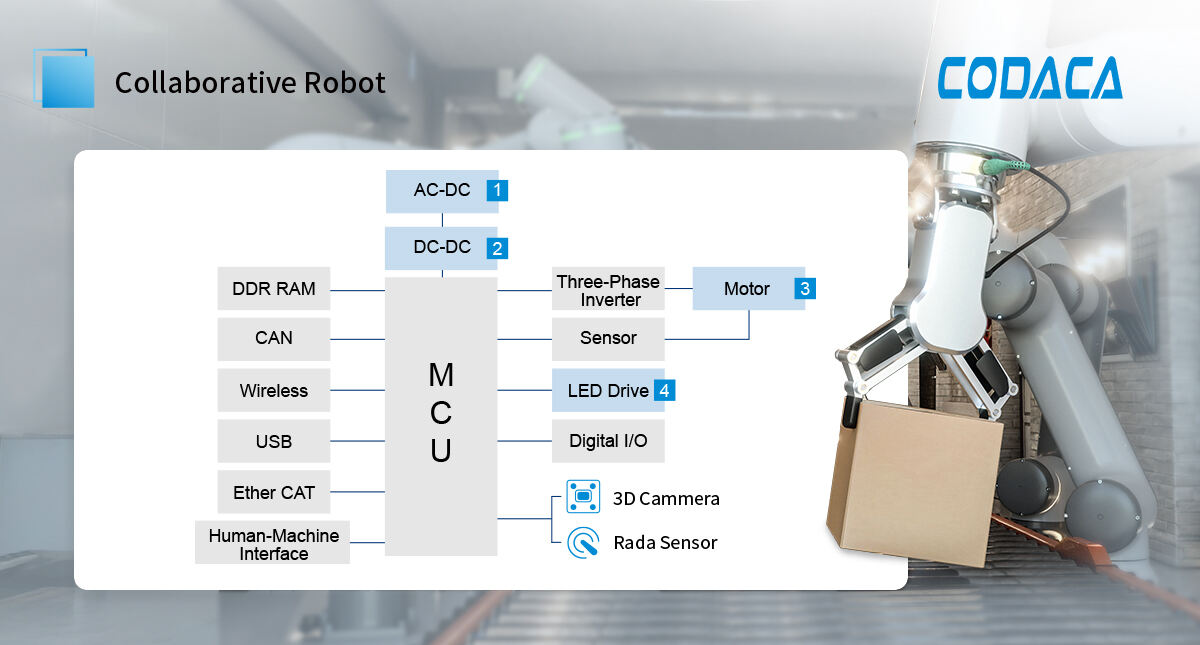

Robotlar, uygulamalarına ve işlevlerine göre bağlantı, görsel algı, konum sensörleri ve motor kontrolü gibi çok çeşitli işlevsel ögeleri entegre ederler. Ayrıca AC-DC dönüştürme, batarya yönetimi, DC-DC dönüştürme, çok fazlı dönüştürücüler, sensörler ve motor sürücülerinden oluşan çeşitli güç alt sistemlerini de bünyesinde barındırırlar. Bunlar arasında motor sürücü sistemi, özellikle eklem hareket kontrolü ve güç sağlama sorumluluğunu üstlenerek iş birlikçi robotların kalbi konumundadır.

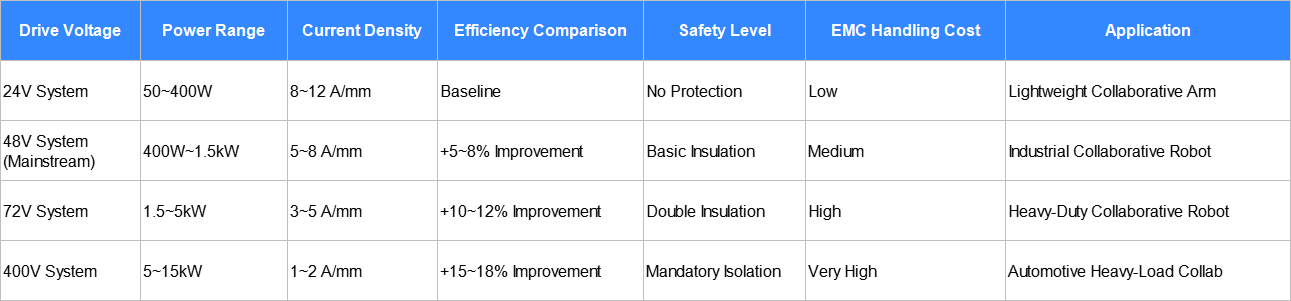

Geleneksel motor tahrik sistemleri uzun süredir 12V çözümlere dayanmaktadır. 48V sistemlerin yükselişi, 48V'un evrensel olarak kabul edilen en yüksek güvenli voltaj olmasıyla olmuştur. Şebeke elektriği doğrudan ile çalışan cihazlara kıyasla donanım mühendisleri, sistem koruma tasarımını basitleştirebilir, ürün boyutunu küçültebilir ve böylece ağırlığı, maliyeti ve güç kayıplarını azaltabilir. Doğrudan 48V ile çalışan motorlar genellikle daha küçüktür ve daha kompakt ve hafif eklemler sağlayarak enerji verimliliğini, çevikliği ve güvenilirliği artırırken ağırlığı ve maliyeti düşürür. Bu durum, robotik uygulamalar için yeni olanaklar yaratır ve endüstriyel otomasyonu hızlandırır.

3. 48V Motor Tahrik Güç Kaynağı Sistemleri için Bobin Seçimi

Endüktanslar, 48V motor sürücü güç sistemlerinde kritik bileşenlerdir ve özellikle DC-DC dönüştürücülerde (örneğin, Buck, Boost ve Buck-Boost devreleri) kullanılır. Temel işlevleri arasında enerji depolama, filtreleme, gürültü bastırma ve sistem kararlılığının sağlanması yer alır. Düşük kayıplı, yüksek doyma akımı ve yüksek akım dayanımlı endüktansların seçilmesi, sistem verimliliğini ve kararlılığını önemli ölçüde artırabilir. Ayrıca endüktanslar güçlü EMI bastırma özelliği sunar ve DC-DC anahtarlama gürültüsünün diğer hassas devreler üzerindeki etkisini azaltır.

48V motor sürücü güç sistemlerinde, bobin performansı doğrudan sistem stabilitesini, verimliliğini ve güvenilirliğini etkiler. Bu nedenle, doğru bobini seçmek donanım mühendisleri için hayati öneme sahiptir. Endüktans değeri, doyma akımı, DC direnç ve çalışma frekansı da dahil olmak üzere kritik parametreler dikkatlice dengelenmelidir.

Bobin Seçimi için Kritik Parametreler:

◾ Endüktans: Akım dalgalanmasının büyüklüğünü ve enerji depolama kapasitesini belirler. Uygun endüktans değerleri, akım dalgalanmasını azaltır ve sistem stabilitesini artırır.

◾ Doyma Akımı: Manyetik çekirdeğin doymaya ulaştığı DC akım seviyesidir. Yüksek doyma noktalarına ve mükemmel termal stabiliteye sahip malzemelerin seçilmesi, stabil çalışmayı sağlar.

◾ DC Direnç (DCR): Düşük DCR, güç kayıplarını azaltır ve verimliliği artırır. Düz tel monolitik yapılar, düşük DCR ile yüksek güç yoğunluğu arasında denge sağlar.

◾ Çalışma Frekansı: Geniş bant aralıklı yarı iletkenlerin (SiC, GaN) benimsenmesiyle anahtarlama frekansları MHz aralığına çıkmıştır. Yüksek frekanslı, kompakt ve yüksek akım taşıyan güç indüktörleri, verimli ve kararlı sistem çalışması için hayati öneme sahiptir.

4. Codaca İndüktör Çözümleri

Kendi içlerinde AR-GE ve teknolojik inovasyon ile ilerleyen CODACA, işbirliği yapan robotlarda 48V motor sürücü güç sistemleri için kapsamlı bir indüktör çözüm yelpazesi sunmaktadır ve böylece endüstriyel otomasyonun ilerlemesine destek olmaktadır. Şirket, yüksek performanslı bu sistemlerin gereksinimlerini karşılamak için her biri benzersiz elektriksel özelliklere sahip çeşitli ürün kategorileri ve modeller sağlamaktadır.

4.1 Yüksek akım güç indüktörleri

Düz tel sargılarla birlikte manyetik toz çekirdeklerden yararlanılır, yüksek doyma akımı, düşük kayıp, yüksek dönüşüm verimliliği ve geniş çalışma sıcaklık aralığına sahiptir. Yüksek akım, düşük kayıp ve yüksek güç yoğunluğu gerektiren 48V DC-DC dönüştürücüler için uygundur.

Düşük kayıplı toz çekirdek malzemelerden, tamamen kalkanlı yapı ile şekillendirilmiş, güçlü EMI direnci, düşük DC direnci, yüksek akım kapasitesi ve düşük çekirdek kaybı sunar. Küçük boyut, yüksek akım ve güçlü EMI performansı gibi sistem gereksinimlerini karşılar.

Yüksek frekanslı, düşük kayıplı manyetik çekirdekleri içerir, bu da yüksek frekans kayıplarını en aza indirger. Küçük boyutları, yüksek yoğunlukta montaja uygunluk gösterir ve manyetik kalkanlama tasarımı güçlü EMI direnci sağlar; bu nedenle kompakt ve yüksek performanslı güç sistemleri için idealdir.

Kobots, endüstrilerde yayıldıkça, 48V motor sürücü güç sistemlerinin performansı ve güvenilirliği giderek daha kritik hale gelmektedir. Endüktans, doyma akımı, DC direnç ve çalışma frekansı gibi faktörleri göz önünde bulundurarak dikkatli inductor seçimi, stabil, verimli ve yüksek performanslı bir çalışma sağlar. CODACA gibi sağlayıcılardan gelen inovatif çözümler sayesinde, kobots enerji verimliliği, hassasiyet ve güvenilirlikte daha yüksek seviyelere ulaşabilir ve böylece endüstriyel otomasyonun ve akıllı imalatın bir sonraki dalgasını sürebilir.