Інноваційний виробничий процес для досягнення низьких втрат та високої надійності інтегрованих дроселів серії VSHB, призначених для автомобільної галузі

З інтеграцією та інтелектуальністю автомобільних функцій, для виробників індуктивностей стало складним завданням досягти оптимальної продуктивності індуктивних виробів в обмеженому розмірі упаковки, досягти низьких втрат та високої надійності індуктивних виробів автомобільного класу за допомогою технологічних інновацій, а також забезпечити безперервну та стабільну роботу автомобільної електроніки в складних умовах.

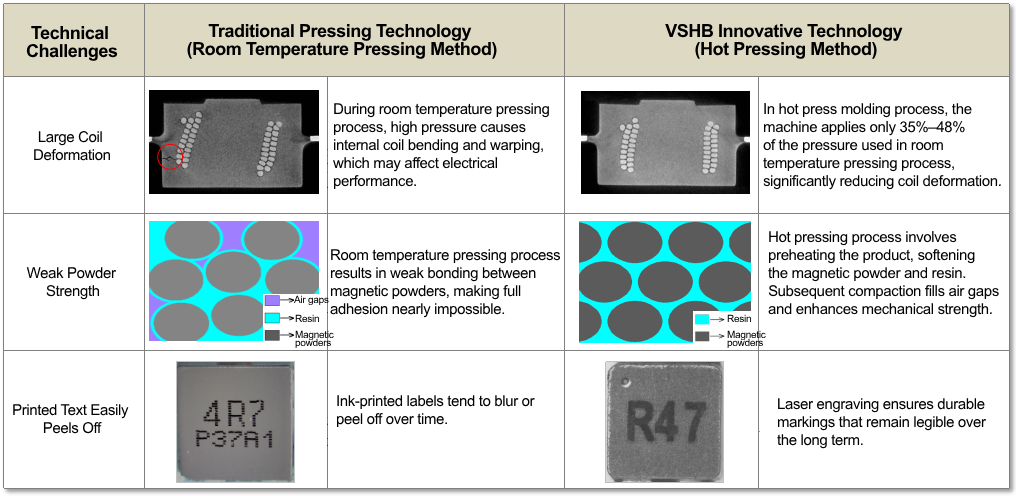

Візьмемо, наприклад, виробництво та виготовлення індуктивностей, отриманих методом лиття за кімнатної температури, які формуються під високим тиском, що полегшує відхилення внутрішніх котушок виробу, що призводить до ризику аномального розтріскування. Це дуже несприятливо для автомобільних електронних виробів з високими вимогами до надійності. Використання технології гарячого пресування під низьким тиском може принципово вирішити проблему ризику розтріскування, спричиненого зміщенням котушок, та ефективно покращити надійність, щільність магнітного порошку та електричні характеристики інтегрованих індуктивностей автомобільного класу.

1. Індуктор, отриманий пресуванням за кімнатної температури, проти індуктора, отриманого гарячим пресуванням

Методи пресування за кімнатної температури та гарячого пресування – це два види виробничих методів, за яких напівфабрикати, отримані точковим зварюванням, та готовий порошок інтегруються у форму під час виробничого процесу.

Серед них метод пресування за кімнатної температури наразі є найпоширенішим методом виробництва інтегрованих індукторів, який здійснюється за кімнатної температури 25 ℃ та тиску часто між 5,0~9,0 Тл/см2. Суперечність між щільністю магнітного порошку, характеристиками продукту та нахилом/деформацією котушки індуктора не вдалося ефективно збалансувати за допомогою методу пресування за кімнатної температури.

Гаряче пресування – це процес контролю температури та тиску для досягнення комплексного формування індукторів шляхом лиття порошку, з'єднання та упаковки за високих температур (зазвичай вище 100 ℃) та низького тиску. Гаряче пресування має низький тиск формування, а тиск, який витримує котушка, становить лише 35%-48% від традиційної технології пресування за кімнатної температури, що значно зменшує деформацію котушки, підвищує надійність та стабільність схеми, а також значно зменшує загальні втрати індуктивності. Однак метод гарячого пресування має високі вимоги до характеристик магнітного порошку та виробничого процесу, тому наразі він не отримав широкого застосування.

Завдяки рокам технічних досліджень, CODACA Electronics опанувала технологію незалежної розробки матеріалів для магнітних осердів та процес виробництва гарячепресованих інтегрованих індуктивностей, і застосувала їх у дослідженні та виробництві литих індуктивностей автомобільного класу. Її репрезентативна продукція включає, головним чином автомобільного класу Затишок силового формованого VSHB , VSHB-T , VSEB-H та інші серії.

Літній силовий дросель для транспортних засобів серії VSHB

2. Технологія інтегрованого лиття порошком сплаву з низькими втратами та гарячим пресуванням ефективно підвищує надійність автомобільних індукторів.

Інтегровані литі індуктори CODACA автомобільного класу серії VSHB використовують власно розроблений порошковий високочастотний сплав з низькими втратами, який має низькі втрати, високу ефективність та широку частоту застосування. Впровадження технології гарячого пресування низького тиску у виробництво індукторів дозволяє забезпечити ґрунтовніше з'єднання між смолою та магнітним порошком порівняно зі звичайним холодним пресуванням, значно підвищуючи міцність та щільність порошку. Завдяки значно нижчому тиску гарячого пресування порівняно з холодним пресуванням, можна ефективно зменшити деформацію та зміщення внутрішніх обмоток індуктора, що принципово вирішує проблему розтріскування виробу.

Завдяки використанню технології гарячого пресування та інтегрованої технології лиття під тиском та незалежно розробленому CODACA магнітному осерді з низькими втратами, індуктори серії VSHB мають вищу надійність, більшу щільність та чудові електричні характеристики.

Порівняння характеристик традиційної технології холодного пресування та інноваційної технології серії VSHB (гаряче пресування) наведено в таблиці 1.

Таблиця 1: Порівняння традиційної технології пресування за кімнатної температури та інноваційної технології гарячого пресування

3. Переваги продукції серії VSHB

3.1 Характеристики продукту

● Незалежно розроблений магнітний порошок високочастотного сплаву з низькими втратами;

● Низькі втрати, висока ефективність, широка частота застосування;

● Легка конструкція, що економить місце, підходить для монтажу з високою щільністю;

● Широка конструкція клем покращує вібраційні характеристики індуктивностей;

● Робоча температура: від -55 ℃ до +155 ℃, що відповідає міжнародному передовому рівню.

3.2 Переваги продукту

Порівняно з традиційними інтегрованими продуктами для пресування за кімнатної температури, індуктори гарячого пресування серії VSHB мають такі характеристики:

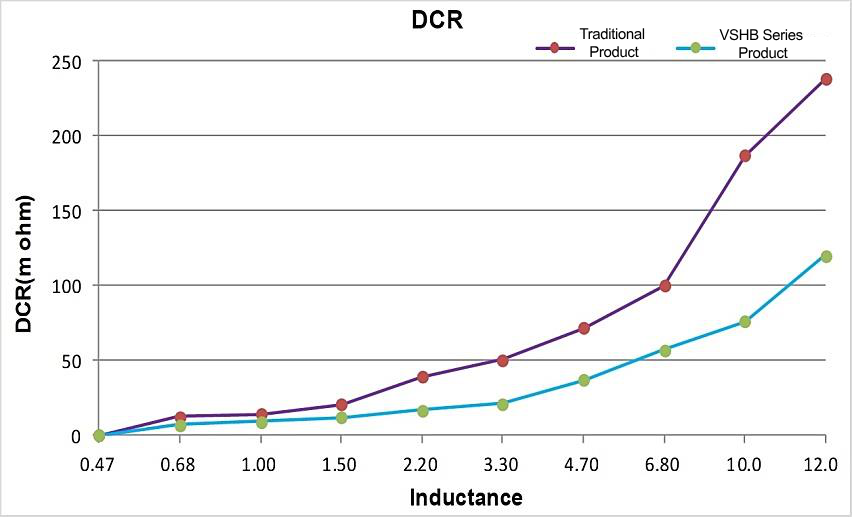

● Надзвичайно низький показник DCR, зі зниженням приблизно на 45–60 %

Порівняння тенденцій DCR

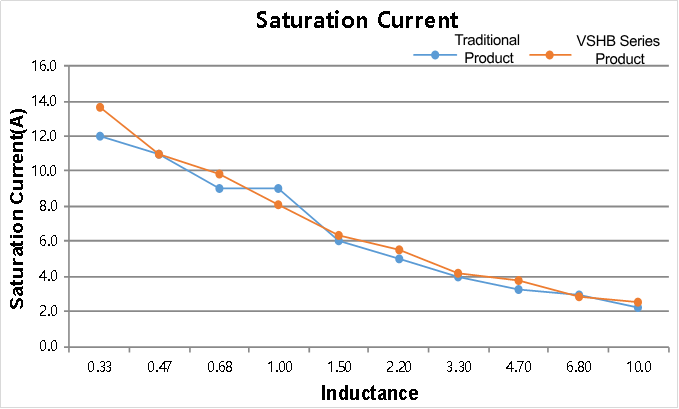

● Кращі характеристики струму насичення

Малий розмір, високий струм. Максимальний струм насичення може досягати 14,5 А.

Порівняння кривих струму насичення

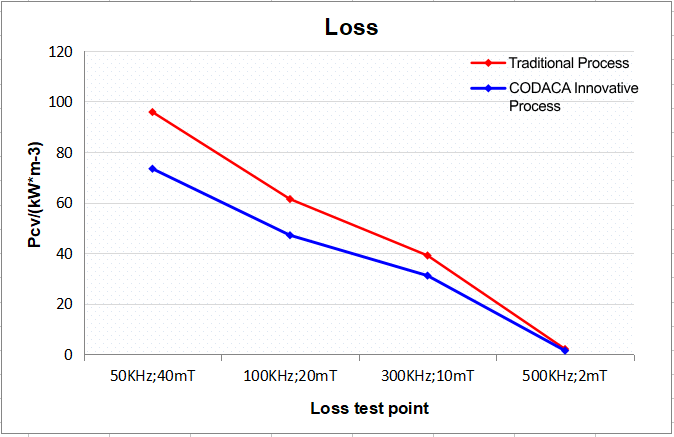

● Менші втрати, загальні втрати в індуктивності можна зменшити на 30%

Під час випробувань було виявлено, що загальні втрати інтегрованого індуктора, виготовленого за допомогою інноваційної технології гарячого пресування, на 20-30% нижчі, ніж у традиційної технології, що значно підвищує ефективність виробу в ланцюзі.

Порівняння втрат індуктивності

● Вища надійність, широке застосування в різних галузях

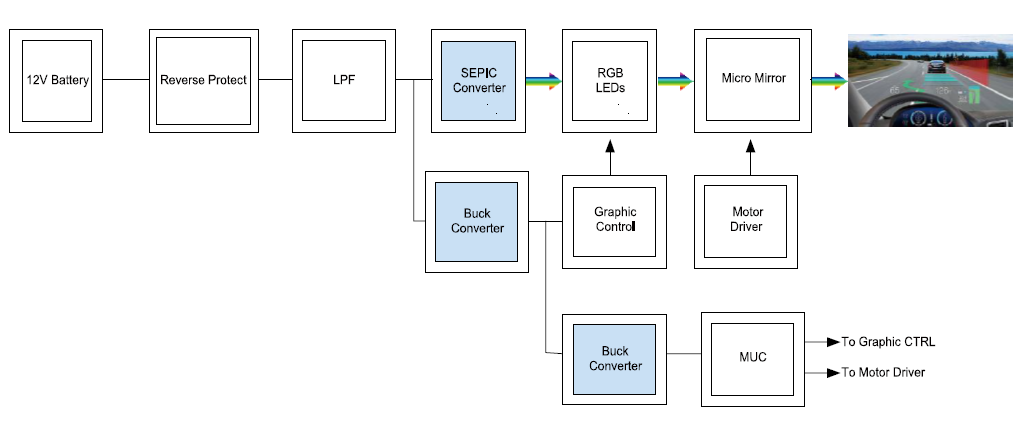

Робоча температура індуктивностей серії VSHB становить від -55 ℃ до +155 ℃, що підходить для високочастотних та температурних середовищ. Вони широко використовуються в системах допомоги водієві (ADAS), інформаційно-розважальних системах, системах дистанційного моніторингу (T-BOX), автомобільних зарядних пристроях (OBC), світлодіодних драйверах, системах проекційного дисплея HUD, різних модулях живлення перетворювачів постійного струму в постійний струм тощо.

Приклад застосування системи проекційного дисплея HUD

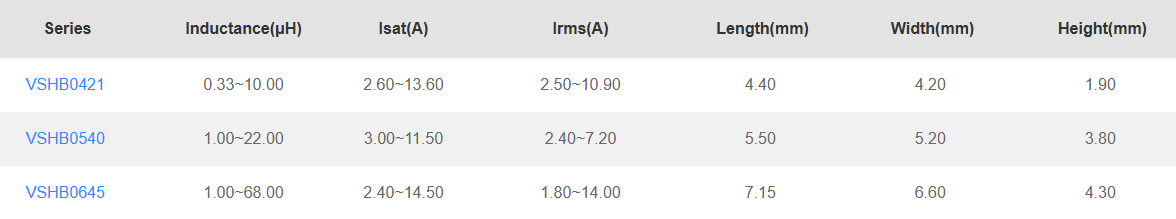

3.3 Технічні характеристики продукту

Натисніть на текст, щоб замовити зразок

Як професійний виробник індуктивностей автомобільного класу, що спеціалізується на дослідженнях та розробках силових індуктивностей протягом 24 років, CODACA Electronics самостійно розробила кілька серій інтегрованих індуктивностей автомобільного класу, індуктивностей високого струму автомобільного класу, індуктивностей магнітного стрижня автомобільного класу тощо. Індуктори автомобільного класу широко використовуються в різній автомобільній електроніці, такій як інтелектуальні кабіни, вдосконалені системи допомоги водієві, центральні блоки керування, модулі керування фарами, аудіосистеми автомобільних розваг, BMS, T-BOX тощо.

Індуктори автомобільного класу CODACA виробляються в сучасних виробничих цехах, сертифікованих за системою управління якістю автомобільної промисловості IATF16949. Компанія має акредитовану CNAS лабораторію, яка може проводити різні випробування на надійність відповідно до стандартів AEC-Q200. Завдяки своїм незалежним можливостям досліджень та розробок у сфері основних матеріалів, таких як сердечники та котушки індуктивності, CODACA може швидко налаштовувати індуктори автомобільного класу для клієнтів, допомагаючи просувати інновації в автомобільній промисловості.