فرآیند تولید نوآورانه برای دستیابی به اتلاف کم و قابلیت اطمینان بالا در سری القاییهای یکپارچه VSHB برای کاربرد خودرویی

با ادغام و هوشمندسازی عملکردهای خودرو، چگونگی دستیابی به عملکرد بهینه محصول سلف در اندازه بستهبندی محدود، چگونگی دستیابی به تلفات کم و قابلیت اطمینان بالا در محصولات سلف درجه خودرو از طریق نوآوریهای تکنولوژیکی و اطمینان از عملکرد مداوم و پایدار قطعات الکترونیکی خودرو در محیطهای پیچیده، به چالشهایی برای تولیدکنندگان سلف تبدیل شده است.

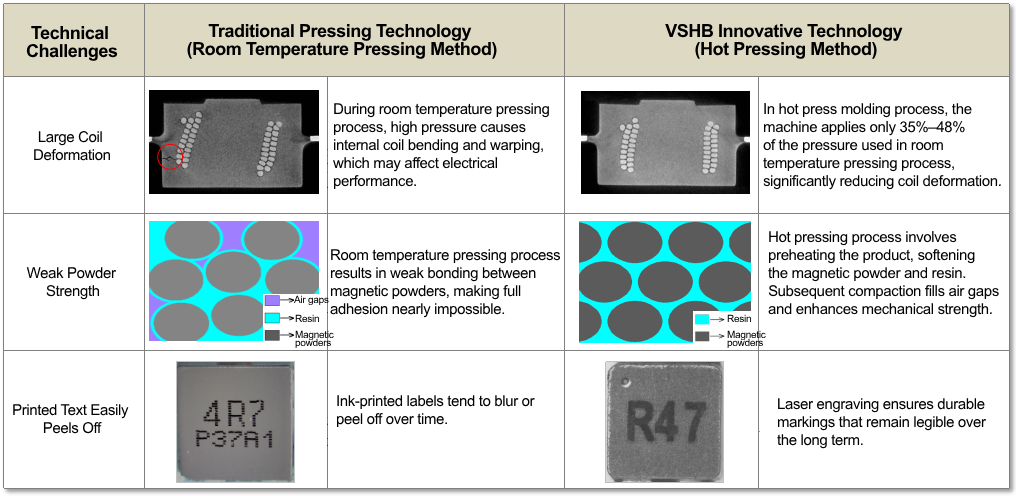

به عنوان مثال، تولید و ساخت سلفهای قالبگیری شده در دمای اتاق با فشار بالا انجام میشود که باعث میشود کویلهای داخلی محصول به راحتی منحرف شوند و در نتیجه خطرات ترک خوردگی غیرطبیعی ایجاد شود. این امر برای محصولات الکترونیکی خودرو با الزامات قابلیت اطمینان بالا بسیار نامطلوب است. استفاده از فناوری پرس گرم با فشار کم میتواند اساساً خطر ترک خوردگی ناشی از جابجایی کویل را حل کند و به طور مؤثر قابلیت اطمینان، چگالی پودر مغناطیسی و عملکرد الکتریکی سلفهای یکپارچه درجه خودرو را بهبود بخشد.

۱. سلف قالبگیری شده در دمای اتاق در مقابل سلف قالبگیری شده در فشار داغ

روشهای پرس در دمای اتاق و پرس گرم دو نوع روش تولید هستند که در آنها محصولات نیمهتمام جوش نقطهای شده و پودر نهایی در طول فرآیند تولید در قالب ادغام میشوند.

در میان آنها، روش پرس شده در دمای اتاق در حال حاضر رایجترین روش تولید برای سلفهای مجتمع است که در دمای اتاق ۲۵ درجه سانتیگراد و فشار اغلب بین ۵.۰ تا ۹.۰ T/cm2 انجام میشود. تضاد بین چگالی پودر مغناطیسی، ویژگیهای محصول و شیب/تغییر شکل سیمپیچ سلف با استفاده از روش قالبگیری پرس شده در دمای اتاق نتوانسته است به طور مؤثر متعادل شود.

پرس گرم به فرآیند کنترل دما و فشار برای دستیابی به شکلدهی یکپارچه سلفها از طریق ریختهگری پودر، اتصال و بستهبندی در دماهای بالا (معمولاً بالای ۱۰۰ درجه سانتیگراد) و فشارهای پایین اشاره دارد. پرس گرم فشار قالبگیری پایینی دارد و فشاری که کویل تحمل میکند تنها ۳۵٪ تا ۴۸٪ از فناوری پرس سنتی در دمای اتاق است که تغییر شکل کویل را تا حد زیادی کاهش میدهد، قابلیت اطمینان و پایداری مدار را بهبود میبخشد و همچنین تلفات کلی القا را به طور قابل توجهی کاهش میدهد. با این حال، روش پرس گرم الزامات بالایی برای ویژگیهای پودر مغناطیسی و فرآیند تولید تولیدکنندگان دارد، بنابراین در حال حاضر به طور گسترده مورد استفاده قرار نگرفته است.

شرکت CODACA Electronics طی سالها تحقیق فنی، به فناوری توسعه مستقل مواد هسته مغناطیسی و فرآیند تولید سلفهای یکپارچه پرس گرم دست یافته و آن را در تحقیق و تولید سلفهای قالبگیری شده درجه یک خودرو به کار گرفته است. محصولات نماینده آن عمدتاً شامل موارد زیر است: کيفيت خودرويی مولد قدرت گرفتاری VSHB , VSHB-T , VSEB-H و سریالهای دیگر.

چوک قدرتی قالب گیری خودرو سری VSHB

2. پودر آلیاژی با تلفات کم + فناوری قالبگیری یکپارچه پرس گرم، به طور موثری قابلیت اطمینان سلفهای درجه خودرو را بهبود میبخشد.

سری VSHB سلفهای قالبگیری شده یکپارچه با گرید خودرو CODACA از پودر آلیاژی فرکانس بالای کم تلفات خودساخته استفاده میکنند که دارای تلفات کم، راندمان بالا و فرکانس کاربرد گسترده است. معرفی فناوری پرس گرم کمفشار در تولید و ساخت سلفها، امکان پیوند کاملتر بین رزین و پودر مغناطیسی را در مقایسه با پرس سرد معمولی فراهم میکند و استحکام و چگالی پودر را تا حد زیادی افزایش میدهد. با توجه به فشار بسیار پایینتر پرس گرم در مقایسه با پرس سرد، میتواند به طور مؤثر تغییر شکل و ناهمترازی کویلهای داخلی سلف را کاهش دهد و اساساً مشکل ترک خوردگی محصول را حل کند.

به دلیل استفاده از فناوری قالبگیری یکپارچه پرس گرم و هسته مغناطیسی کماتلاف توسعهیافته توسط CODACA، سلفهای سری VSHB از قابلیت اطمینان بالاتر، چگالی قویتر و عملکرد الکتریکی برتر برخوردارند.

مقایسه ویژگیهای بین فناوری سنتی پرس سرد و فناوری نوآورانه سری VSHB (پرس گرم) در جدول 1 نشان داده شده است.

جدول 1: مقایسه بین فناوری سنتی پرس در دمای اتاق و فناوری نوآورانه پرس گرم

۳. مزایای محصولات سری VSHB

۳.۱ ویژگیهای محصول

● پودر مغناطیسی آلیاژی با فرکانس بالا و تلفات کم که به طور مستقل توسعه داده شده است؛

● تلفات کم، راندمان بالا، فرکانس کاربرد گسترده؛

● طراحی سبک، صرفهجویی در فضا، مناسب برای نصب با چگالی بالا؛

● ساختار ترمینال گسترده، عملکرد ضد ارتعاش سلفها را بهبود میبخشد.

● دمای کار: -55 ℃ تا +155 ℃، رسیدن به سطح پیشرفته بینالمللی.

۳.۲ مزایای محصول

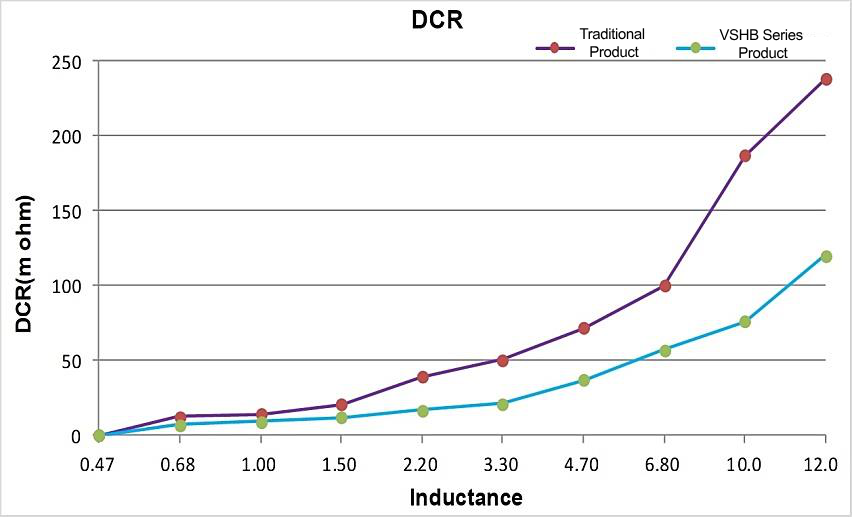

در مقایسه با محصولات سنتی با فناوری پرسکاری یکپارچه در دمای اتاق، سلفهای سری VSHB با قابلیت پرسکاری گرم دارای ویژگیهای زیر هستند:

● DCR بسیار پایین، با کاهش تقریبی ۴۵ تا ۶۰ درصدی در DCR

مقایسه روندهای DCR

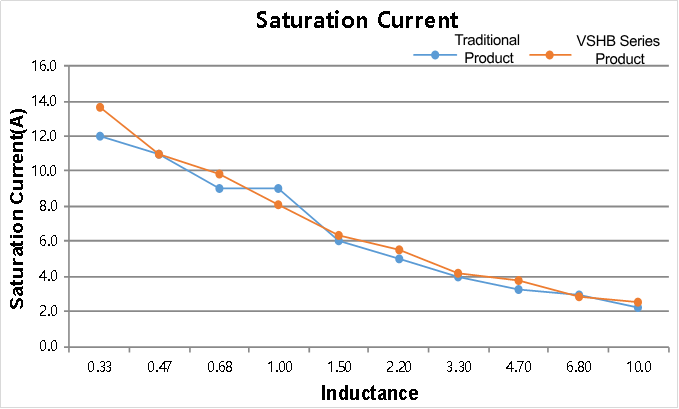

● ویژگیهای جریان اشباع بهتر

اندازه کوچک، جریان بالا. حداکثر جریان اشباع میتواند به ۱۴.۵ آمپر برسد.

مقایسه منحنیهای جریان اشباع

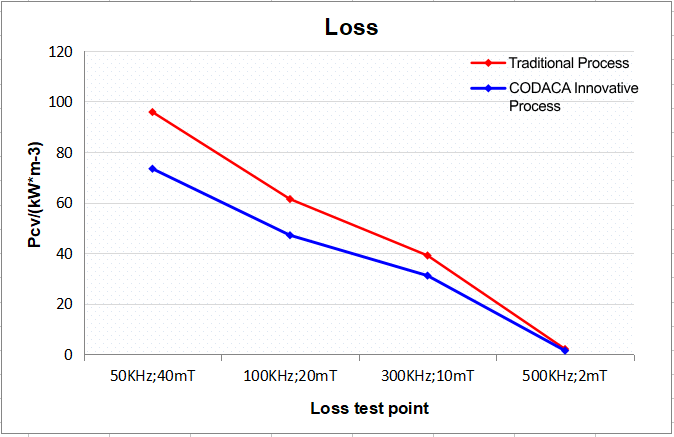

● تلفات کمتر، تلفات کلی سلف میتواند تا 30٪ کاهش یابد

از طریق آزمایش، مشخص شده است که تلفات کلی سلف یکپارچه با استفاده از فناوری نوآورانه پرس گرم، 20 تا 30 درصد کمتر از فناوری سنتی است و راندمان محصول در مدار را تا حد زیادی بهبود میبخشد.

مقایسه تلفات القایی

● قابلیت اطمینان بالاتر، کاربرد گسترده در زمینههای مختلف

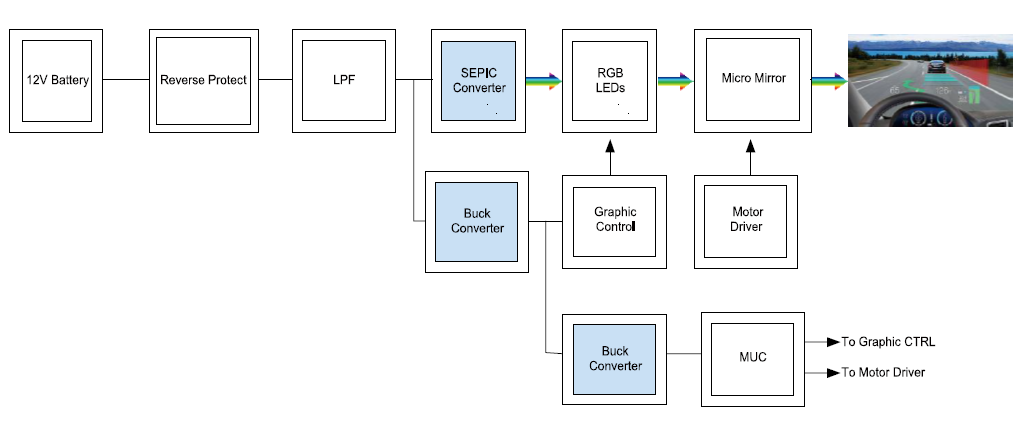

دمای کاری سلفهای سری VSHB از -55 ℃ تا +155 ℃ است که برای محیطهای با فرکانس و دمای بالا مناسب است. میتوان از آن به طور گسترده در سیستمهای رانندگی کمکی (ADAS)، سرگرمی اطلاعاتی، نظارت از راه دور (T-BOX)، شارژرهای خودرو (OBC)، درایورهای LED، سیستمهای نمایشگر سربالای HUD، ماژولهای مختلف مبدل برق DC/DC و غیره استفاده کرد.

مثال کاربردی سیستم نمایشگر سربالای HUD

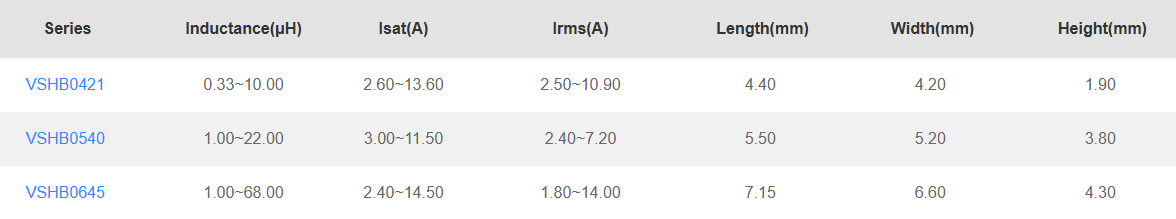

۳.۳ مشخصات محصول

برای دریافت نمونه سوالات روی متن کلیک کنید

شرکت CODACA Electronics به عنوان یک تولیدکننده حرفهای سلفهای درجه خودرو با تمرکز بر تحقیق و توسعه سلفهای قدرت به مدت 24 سال، به طور مستقل چندین سری سلف یکپارچه درجه خودرو، سلفهای جریان بالای درجه خودرو، سلفهای میلهای مغناطیسی درجه خودرو و غیره را توسعه داده است. سلفهای درجه خودرو به طور گسترده در الکترونیکهای مختلف خودرو مانند کابین خلبان هوشمند، سیستمهای پیشرفته کمکی رانندگی، واحدهای کنترل مرکزی، ماژولهای محرک چراغ جلو، سیستمهای صوتی سرگرمی خودرو، BMS، T-BOX و غیره استفاده میشوند.

سلفهای درجه یک خودرو CODACA در کارگاههای تولیدی مدرن دارای گواهینامه سیستم مدیریت کیفیت خودرو IATF16949 تولید میشوند. این شرکت دارای یک آزمایشگاه معتبر CNAS است که میتواند آزمایشهای مختلف قابلیت اطمینان را طبق استانداردهای AEC-Q200 انجام دهد. CODACA به دلیل قابلیتهای تحقیق و توسعه مستقل خود در مواد اصلی مانند هستههای سلف و کویلها، میتواند به سرعت سلفهای درجه یک خودرو را برای مشتریان سفارشیسازی کند و به ارتقاء نوآوری محصول در صنعت خودرو کمک کند.