เมื่อเทคโนโลยีอิเล็กทรอนิกส์ก้าวหน้าต่อเนื่อง อินดักเตอร์ขนาดเล็กที่มีสมรรถนะสูงจึงถูกนำมาใช้กันอย่างแพร่หลายในอุปกรณ์อิเล็กทรอนิกส์ต่างๆ โดยเฉพาะอินดักเตอร์กำลังแบบโมลด์ขั้วไฟฟ้าด้านล่าง ซึ่งด้วยโครงสร้างที่กะทัดรัด ความน่าเชื่อถือสูง และประสิทธิภาพที่ยอดเยี่ยม ทำให้กลายเป็นชิ้นส่วนที่ได้รับความนิยมสำหรับระบบอิเล็กทรอนิกส์ความหนาแน่นสูงและความถี่สูง สมรรถนะโดยรวมของอินดักเตอร์ชนิดนี้ดีกว่าอินดักเตอร์แบบขดลวดแบบดั้งเดิม โดยเฉพาะในแอปพลิเคชันที่ต้องการขนาดเล็กลง ความน่าเชื่อถือสูง และระดับ EMI ต่ำ บทความนี้จะอธิบายถึงข้อดีและการเลือกผลิตภัณฑ์อินดักเตอร์แบบโมลด์ขั้วไฟฟ้าด้านล่าง โดยมีจุดประสงค์เพื่อเป็นแนวทางให้กับวิศวกรออกแบบระบบไฟฟ้า

1- ข้อดีของอินดักเตอร์แบบโมลด์ขั้วไฟฟ้าด้านล่าง

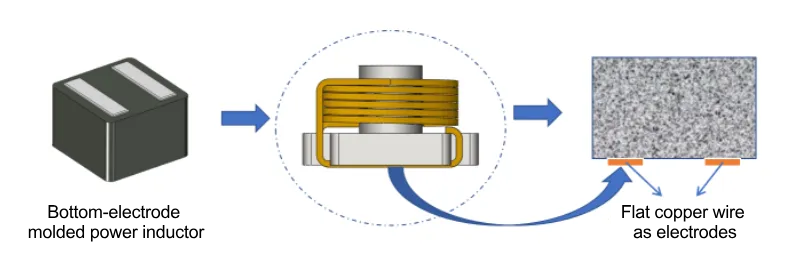

ตัวเหนี่ยวนำแบบขึ้นรูปมีสองประเภท ได้แก่ ชนิดที่ใช้ขั้วไฟฟ้าแบบ L และอีกชนิดที่ใช้ขั้วไฟฟ้าด้านล่าง ตัวเหนี่ยวนำกำลังแบบขึ้นรูปที่ใช้ขั้วไฟฟ้าด้านล่างใช้กระบวนการขึ้นรูปแบบใหม่ โดยลักษณะเฉพาะคือ การหุ้มคอยล์และแกนแม่เหล็กให้เป็นหน่วยเดียวกัน และวางขั้วไฟฟ้าไว้ที่ด้านล่าง ซึ่งช่วยให้บรรลุระดับการรวมตัวสูงและการเพิ่มประสิทธิภาพการทำงาน

รูปที่ 1 โครงสร้างของตัวเหนี่ยวนำกำลังแบบขึ้นรูปที่ใช้ขั้วไฟฟ้าด้านล่าง

ข้อดีของตัวเหนี่ยวนำกำลังแบบขึ้นรูปที่ใช้ขั้วไฟฟ้าด้านล่างแสดงออกมาอย่างชัดเจนในด้านต่อไปนี้:

◾ การทำให้มีขนาดเล็กลงและการรวมตัวแบบความหนาแน่นสูง: สามารถลดพื้นที่บนแผงวงจรพิมพ์ (PCB) และเพิ่มความหนาแน่นของการติดตั้ง เมื่อเทียบกับตัวเหนี่ยวนำแบบขดลวดทั่วไป ตัวเหนี่ยวนำกำลังแบบขึ้นรูปที่ใช้ขั้วไฟฟ้าด้านล่างมีขนาดเล็กกว่า ทำให้เหมาะอย่างยิ่งสำหรับอุปกรณ์พกพาที่มีข้อจำกัดด้านพื้นที่และโมดูลพลังงานที่ต้องการความหนาแน่นสูง

◾ ความต้านทานกระแสตรงต่ำ (DCR): โดยการปรับปรุงวิธีการพันขดลวดและออกแบบขั้วไฟฟ้า ทำให้ขดเหนี่ยวนำสามารถมีค่า DCR ต่ำลง ส่งผลให้สูญเสียพลังงานลดลง และเพิ่มประสิทธิภาพการแปลงพลังงาน (โดยเฉพาะโดดเด่นในสถานการณ์ที่มีแรงดันต่ำและกระแสไฟฟ้าสูง)

◾ ความน่าเชื่อถือสูง: ปลายของขดลวดถูกดัดและอัดขึ้นรูปพร้อมกับผงแกน T เพื่อสร้างขั้วไฟฟ้าด้านล่างที่แข็งแรงแบบชิ้นเดียว สิ่งนี้ช่วยเพิ่มความแข็งแรงของแผ่นบัดกรี และไม่จำเป็นต้องใช้ขั้วต่อแบบเชื่อมเพิ่มเติม จึงลดความเสี่ยงของการเกิดวงจรเปิด และเพิ่มความน่าเชื่อถือของผลิตภัณฑ์

ในฐานะเทคโนโลยีขดเหนี่ยวนำกำลังแบบโมลด์ที่ทันสมัย ประเภทขั้วไฟฟ้าด้านล่างมีข้อได้เปรียบอย่างมากในด้านโครงสร้างผลิตภัณฑ์ สมรรถนะทางไฟฟ้า และการประยุกต์ใช้งาน ซึ่งถูกนำมาใช้อย่างแพร่หลายในสาขาต่างๆ เช่น คอนเวอร์เตอร์ DC-DC สำหรับยานยนต์ ระบบ ADAS โมดูลไฟฟ้า แหล่งจ่ายไฟแบบสวิตช์ความถี่สูง ไดรฟ์มอเตอร์ อินเวอร์เตอร์พลังงานแสงอาทิตย์ และอุปกรณ์การสื่อสาร

2- คู่มือการเลือกขดเหนี่ยวนำกำลังแบบโมลด์ประเภทขั้วไฟฟ้าด้านล่าง

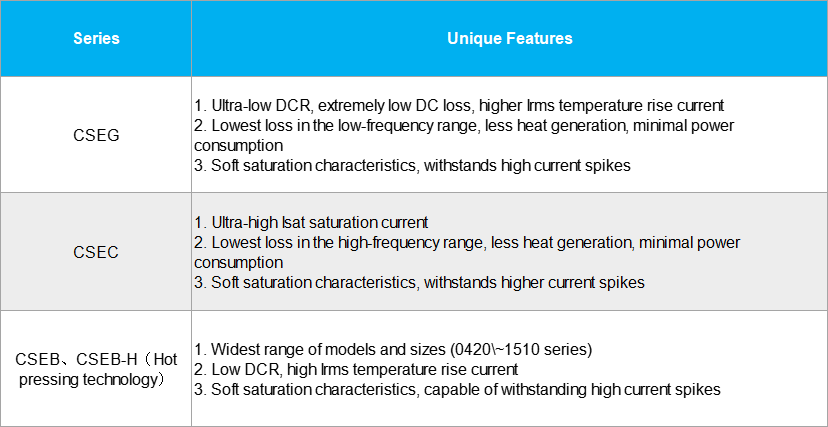

Codaca ได้พัฒนาอินดักเตอร์ที่มีคุณสมบัติของวัสดุแตกต่างกันเพื่อให้เหมาะสมกับการใช้งานของลูกค้าหลากหลายประเภท เพื่อช่วยให้ลูกค้าเลือกอินดักเตอร์กำลังไฟฟ้าที่เหมาะสมที่สุด ด้านล่างนี้คือรุ่นตัวอย่างของอินดักเตอร์แบบโมลด์พร้อมขั้วไฟฟ้าด้านล่างสำหรับอุตสาหกรรมของ Codaca ได้แก่ CSEG, CSEC, CSEB และ CSEB-H พร้อมการเปรียบเทียบคุณลักษณะทางไฟฟ้า

2.1 ซีเอสอีจี : DCR ต่ำมาก, การสูญเสียพลังงานต่ำที่สุดในช่วงความถี่ต่ำ

◾ โครงสร้างป้องกันแม่เหล็ก: มีความต้านทานต่อสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) ได้ดีเยี่ยม

◾ การออกแบบแบบโมลด์: เสียงรบกวนต่ำมาก

◾ คุณสมบัติอิ่มตัวแบบนุ่มนวล: ทนต่อกระแสไฟฟ้าสูงสุดได้ดี

◾ DCR ต่ำมาก: Irms สูงสุด (กระแสไฟฟ้าที่ทำให้อุณหภูมิสูงขึ้น)

◾ ทำให้เกิดการสูญเสียพลังงานต่ำที่สุดในช่วงความถี่ต่ำ (ต่ำกว่า 700 กิโลเฮิรตซ์)

◾ ดีไซน์บางเฉียบ: ประหยัดพื้นที่ เหมาะสำหรับการติดตั้งแบบหนาแน่นสูง

◾ อุณหภูมิในการทำงาน: -40°C ถึง +125°C (รวมการให้ความร้อนเองของคอยล์)

2.2 CSEC : กระแสไฟฟ้าอิ่มตัวสูง, การสูญเสียพลังงานต่ำที่สุดในช่วงความถี่สูง

◾ โครงสร้างป้องกันแม่เหล็ก: ทนทานต่อสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) ได้ดีเยี่ยม

◾ การออกแบบแบบโมลด์: เสียงรบกวนต่ำมาก

◾ อัลตร้า-ไฮ Isat (กระแสเซอร์เรชั่น)

◾ คุณสมบัติการอิ่มตัวแบบนุ่ม: รองรับกระแสสูงสุดที่มากขึ้น

◾ บรรลุระดับการสูญเสียพลังงานต่ำที่สุดในช่วงความถี่สูง (700 กิโลเฮิรตซ์ ถึง 3 เมกะเฮิรตซ์)

◾ ดีไซน์บางเฉียบ: ประหยัดพื้นที่ เหมาะสำหรับการติดตั้งแบบหนาแน่นสูง

◾ อุณหภูมิในการทำงาน: -40°C ถึง +125°C (รวมการให้ความร้อนเองของคอยล์)

2.3 CSEB : ครอบคลุมผลิตภัณฑ์หลากหลายขนาดและรุ่น

◾ โครงสร้างป้องกันแม่เหล็ก: ทนทานต่อสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) ได้ดีเยี่ยม

◾ การออกแบบแบบโมลด์: เสียงรบกวนต่ำมาก

◾ มีให้เลือกหลายขนาดและค่าเหนี่ยวนำ (ขนาดสูงสุด 1510)

◾ คุณสมบัติอิ่มตัวแบบนุ่มนวล: ทนต่อกระแสไฟฟ้าสูงสุดได้ดี

◾ ดีไซน์บางเฉียบ: ประหยัดพื้นที่ เหมาะสำหรับการติดตั้งแบบหนาแน่นสูง

◾ ผลิตภัณฑ์มาตรฐานผ่านมาตรฐาน AEC-Q200

◾ อุณหภูมิในการทำงาน: -40°C ถึง +125°C (รวมการให้ความร้อนเองของคอยล์)

2.4 CSEB-H : DCR ต่ำ และกระแสทนต่อการเพิ่มอุณหภูมิสูง

◾ โครงสร้างป้องกันแม่เหล็ก: ทนทานต่อสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) ได้ดีเยี่ยม

◾ การออกแบบแบบโมลด์: เสียงรบกวนต่ำมาก

◾ DCR ต่ำ

◾ Irms สูง (กระแสทนต่อการเพิ่มอุณหภูมิ)

◾ คุณสมบัติอิ่มตัวแบบนุ่มนวล: ทนต่อกระแสไฟฟ้าสูงสุดได้ดี

◾ ดีไซน์บางเฉียบ: ประหยัดพื้นที่ เหมาะสำหรับการติดตั้งแบบหนาแน่นสูง

◾ ผลิตภัณฑ์มาตรฐานผ่านมาตรฐาน AEC-Q200

◾ อุณหภูมิในการทำงาน: -40°C ถึง +125°C (รวมการให้ความร้อนเองของคอยล์)

2.5 การเปรียบเทียบพารามิเตอร์ประสิทธิภาพ

ชุดผลิตภัณฑ์สี่ชุดของขดลวดเหนี่ยวนำแบบโมลด์ประสิทธิภาพสูงที่กล่าวถึงข้างต้นได้รับการพัฒนาและออกแบบโดย Codaca อย่างอิสระ ทุกชุดมีความน่าเชื่อถือสูงและโครงสร้างแม่เหล็กป้องกันรังสี แต่ละชุดจะมีข้อได้เปรียบด้านประสิทธิภาพที่โดดเด่นเฉพาะตัว

ตารางที่ 1 สรุปประสิทธิภาพของขดลวดเหนี่ยวนำแบบโมลด์ในรูปแบบต่าง ๆ

วิธีการเลือกที่ง่ายที่สุดคือการใช้เครื่องมือ "Power Inductor Finder" และ "Power Inductor Loss Comparison" บนเว็บไซต์อย่างเป็นทางการของ Codaca ระบบจะแสดงผลประสิทธิภาพของแต่ละรายการตามเงื่อนไขการใช้งานที่คุณกรอก (กระแสไฟฟ้า, การแปรผัน, อุณหภูมิ, ความถี่ในการทำงาน เป็นต้น)

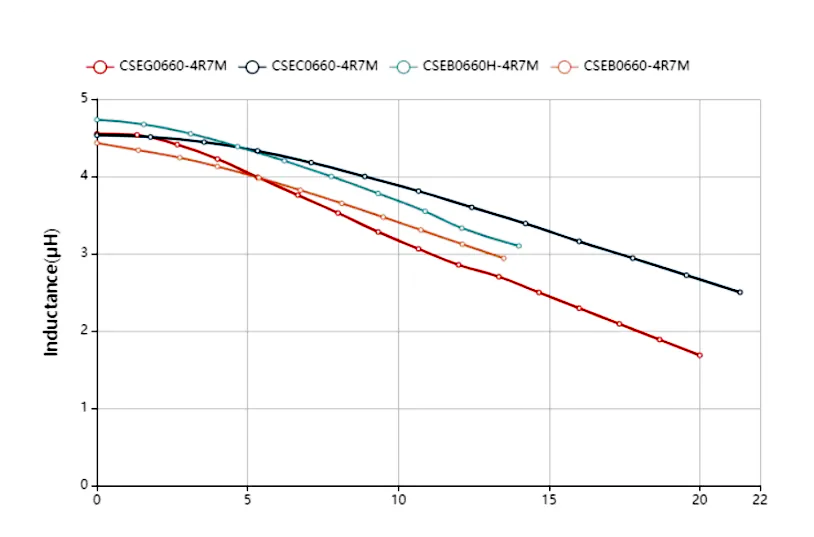

◾การเปรียบเทียบกระแสเซ็ตอิ่มตัว (Isat)

ยกตัวอย่างจากค่าความเหนี่ยวนำ 4.7 μH เปรียบเทียบผลิตภัณฑ์ที่มีขนาดเดียวกันแต่ต่างชุด

เมื่อเทียบกับ CSEG, CSEB-H และ CSEB ชุด CSEC มีความสามารถในการทนต่อกระแสเซ็ตอิ่มตัวที่สูงกว่า ทำให้เป็นตัวเลือกที่เหมาะสมที่สุดสำหรับการใช้งานที่ต้องการความสามารถในการทนต่อกระแสสูงสุด

รูปที่ 2 เปรียบเทียบเส้นโค้งความเหนี่ยวนำกับกระแสอิ่มตัวสำหรับข้อมูลจำเพาะของอินดักเตอร์แบบโมลด์ต่างๆ

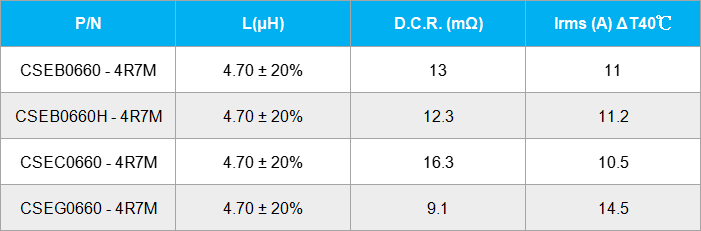

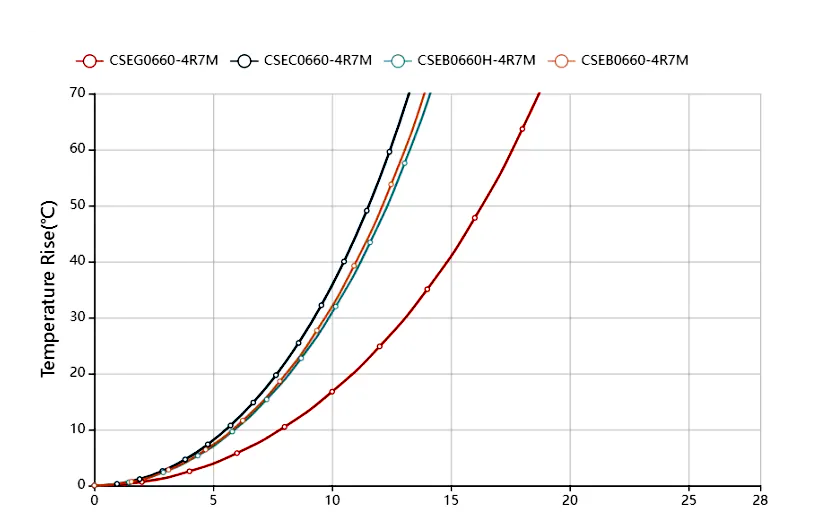

◾ การเปรียบเทียบกระแสเนื่องจากอุณหภูมิสูง (Irms)

โดยใช้ค่าความเหนี่ยวนำ 4.7µH เป็นตัวอย่าง เราเปรียบเทียบผลิตภัณฑ์ที่มีขนาดเดียวกันจากซีรีส์ต่างๆ

ตารางที่ 2 ตารางเปรียบเทียบพารามิเตอร์ลักษณะเฉพาะสำหรับข้อมูลจำเพาะของอินดักเตอร์แบบโมลด์ต่างๆ

จากตารางเปรียบเทียบข้างต้น นอกจากจะมี DCR ต่ำมากแล้ว ซีรีส์ CSEG ยังมีกระแสเนื่องจากอุณหภูมิสูงสูงกว่าซีรีส์ CSEC, CSEB-H และ CSEB ประมาณ 40% ทำให้สามารถทำงานที่อุณหภูมิต่ำกว่าภายใต้เงื่อนไขการทำงานเดียวกัน

รูปที่ 3 การเปรียบเทียบเส้นโค้งกระแสเนื่องจากอุณหภูมิสูงของอินดักเตอร์แบบโมลด์รวมหลายรุ่น

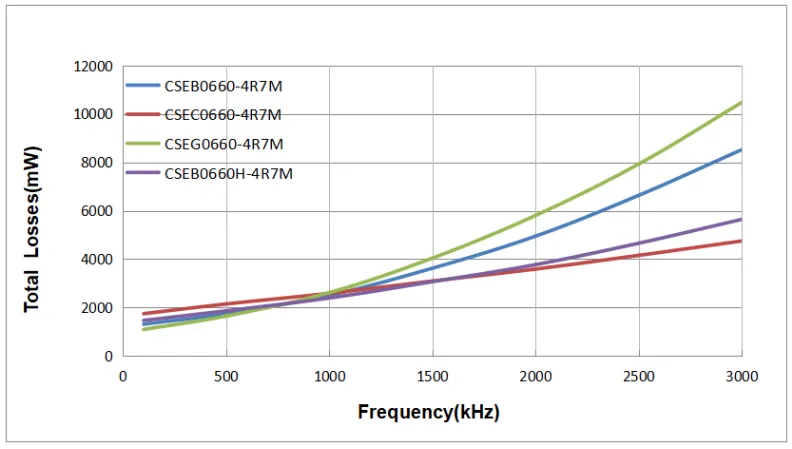

◾ การเปรียบเทียบการสูญเสียพลังงาน

โดยใช้ค่าความเหนี่ยวนำ 4.7µH เป็นตัวอย่าง ได้มีการทดสอบคุณสมบัติการสูญเสียของแต่ละซีรีส์โดยใช้การทดสอบวงจรมาตรฐาน

เงื่อนไขการทดสอบ: กระแส = 10.5A, แรงกระเพื่อม = 40%, ช่วงความถี่ = 100-3000 kHz, B = 3mT

รูปที่ 4 การเปรียบเทียบการสูญเสียพลังงานของแบบจำลองอินดักเตอร์ขึ้นรูปต่างๆ

จากผลการวิเคราะห์เส้นโค้งข้างต้น ซีรีส์ CSEG มีการสูญเสียรวมต่ำที่สุดภายใต้ 700 กิโลเฮิรตซ์ ขณะที่ซีรีส์ CSEC มีการสูญเสียต่ำที่สุดที่ความถี่เกิน 700 กิโลเฮิรตซ์ ซีรีส์ CSEB และ CSEB-H มีการสูญเสียในระดับปานกลาง

3- ซีรีส์ผลิตภัณฑ์เพิ่มเติม

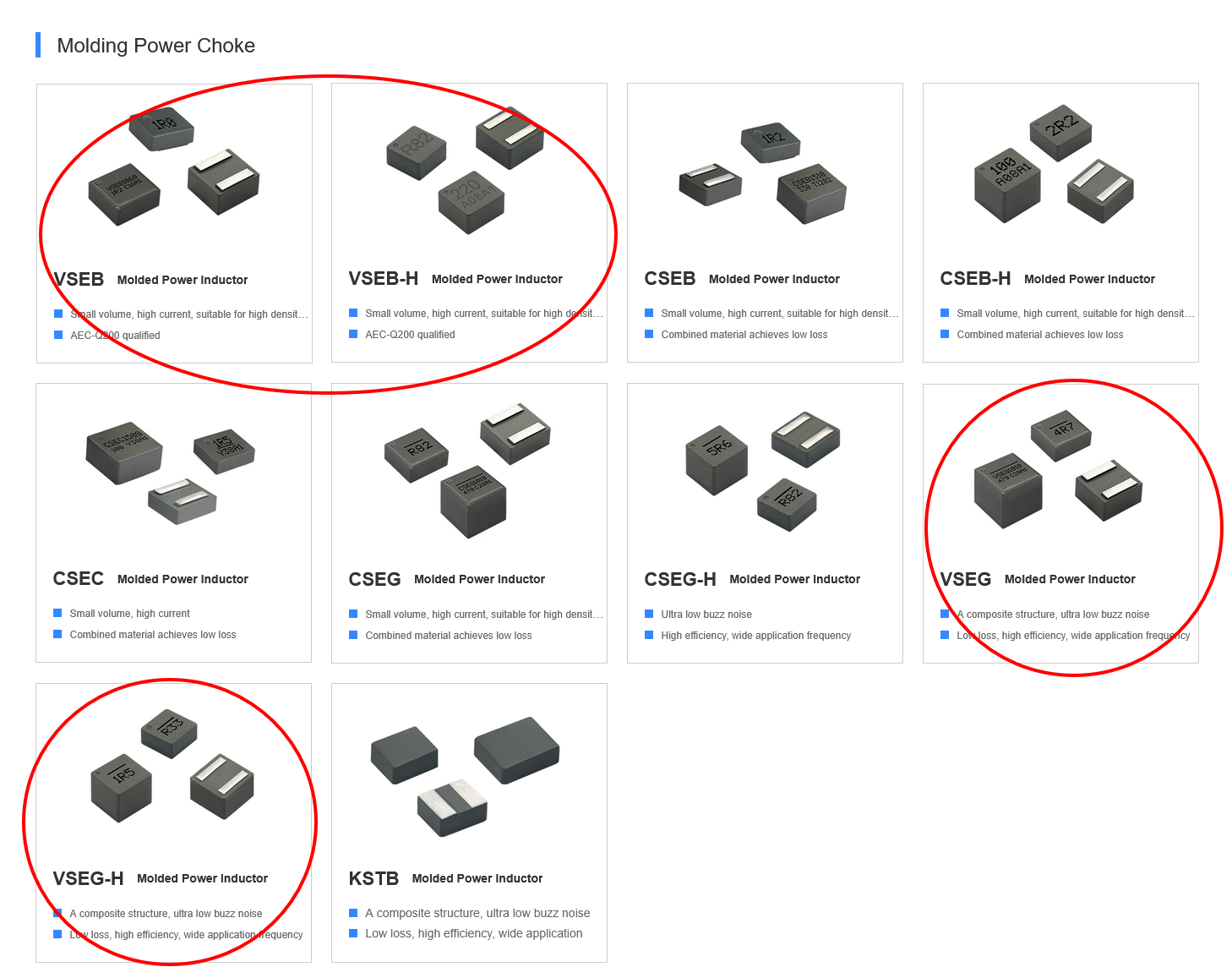

การเปรียบเทียบข้างต้นเน้นที่คุณลักษณะหลักของอินดักเตอร์ขึ้นรูปชนิดขั้วไฟฟ้าอยู่ด้านล่างสำหรับอุตสาหกรรม สำหรับการประยุกต์ใช้งานในระบบอิเล็กทรอนิกส์ยานยนต์ Codaca ได้พัฒนาแบบจำลองผลิตภัณฑ์อินดักเตอร์ขึ้นรูปเกรดยานยนต์ที่เกี่ยวข้องหลายรุ่น เช่น ซีรีส์ VSEB และ VSEB-H

รูปที่ 5 อินดักเตอร์ขึ้นรูปเกรดยานยนต์จาก Codaca (แสดงด้วยวงกลมสีแดง)

อินดักเตอร์กำลังแบบโมลด์ที่มีขั้วไฟฟ้าอยู่ด้านล่างของโคดาค้า ซึ่งออกแบบสำหรับอุตสาหกรรมยานยนต์ โดยใช้วัสดุแกนผงโลหะผสมที่มีการสูญเสียต่ำและกระบวนการโมลด์ที่ได้รับการปรับปรุง ทำให้มีคุณสมบัติการสูญเสียพลังงานต่ำ มีประสิทธิภาพสูง และช่วงความถี่ในการใช้งานกว้าง การออกแบบที่กะทัดรัดช่วยประหยัดพื้นที่ และเหมาะสำหรับการติดตั้งแบบหนาแน่นสูง ผลิตภัณฑ์ทั้งหมดเป็นไปตามมาตรฐาน AEC-Q200 ช่วงอุณหภูมิการทำงานสามารถขยายตัวได้ตั้งแต่ -55°C ถึง +165°C (รวมการให้ความร้อนเองของคอยล์) เพื่อให้เหมาะสมกับสภาพแวดล้อมการใช้งานที่ซับซ้อนของอิเล็กทรอนิกส์ในยานยนต์