Innovativer Produktionsprozess zur Erzielung geringer Verluste und hoher Zuverlässigkeit der VSHB-Serie integrierter Induktivitäten für Automotive Grade

Angesichts der Integration und Intelligenz von Automobilfunktionen sind für Induktorhersteller Herausforderungen entstanden, wie sie bei begrenzten Verpackungsgrößen eine optimale Leistung von Induktorprodukten erreichen, durch technologische Innovationen geringe Verluste und eine hohe Zuverlässigkeit von Induktorprodukten in Automobilqualität erreichen und den kontinuierlichen und stabilen Betrieb der Automobilelektronik in komplexen Umgebungen sicherstellen können.

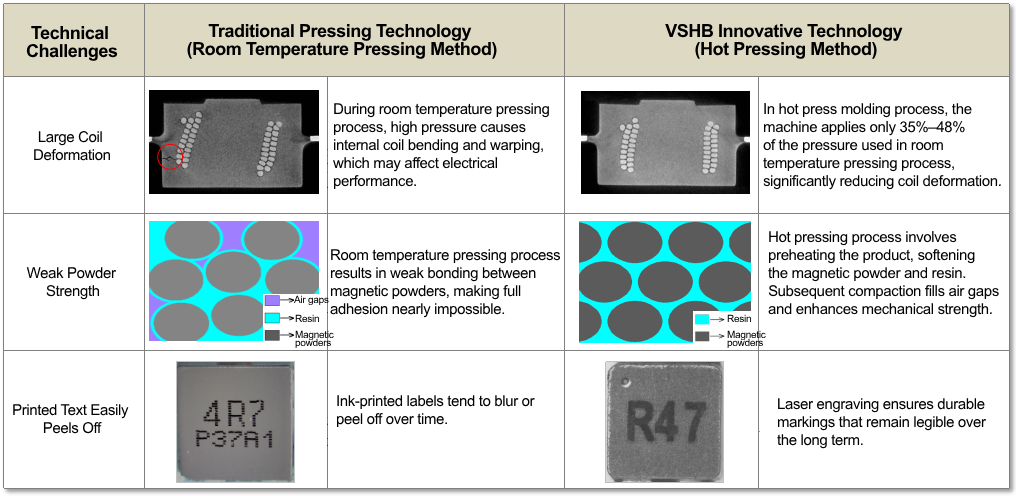

Ein Beispiel hierfür ist die Herstellung von raumtemperaturgeformten Induktoren, die unter hohem Druck geformt werden. Dadurch können sich die inneren Spulen des Produkts leichter verformen, was zu einem erhöhten Rissrisiko führt. Dies ist für Automobilelektronikprodukte mit hohen Zuverlässigkeitsanforderungen äußerst ungünstig. Der Einsatz von Niederdruck-Heißpresstechnologie kann das Rissrisiko durch Spulenverschiebung grundlegend verringern und die Zuverlässigkeit, die magnetische Pulverdichte und die elektrische Leistung von integrierten Induktoren für die Automobilindustrie effektiv verbessern.

1. Bei Raumtemperatur gepresster Forminduktor vs. heißgepresster Forminduktor

Bei Raumtemperaturpressverfahren und Heißpressverfahren handelt es sich um zwei Arten von Produktionsverfahren, bei denen punktgeschweißte Halbzeuge und fertiges Pulver während des Produktionsprozesses in eine Form integriert werden.

Das Pressverfahren bei Raumtemperatur ist derzeit das gängigste Herstellungsverfahren für integrierte Induktoren. Es wird bei einer Raumtemperatur von 25 °C und einem Druck von oft 5,0–9,0 T/cm2 durchgeführt. Der Widerspruch zwischen der Dichte des Magnetpulvers, den Produkteigenschaften und der Neigung/Verformung der Spule des Induktors konnte durch das Pressformverfahren bei Raumtemperatur nicht wirksam ausgeglichen werden.

Heißpressen bezeichnet den Prozess der Temperatur- und Druckkontrolle, um durch Pulvergießen, Verbinden und Verpacken bei hohen Temperaturen (üblicherweise über 100 °C) und niedrigem Druck eine integrierte Formgebung von Induktoren zu erreichen. Beim Heißpressen wird ein niedriger Formdruck erzeugt, und der Druck, dem die Spule standhält, beträgt nur 35–48 % des herkömmlichen Pressverfahrens bei Raumtemperatur. Dies reduziert die Spulendeformation deutlich, verbessert die Zuverlässigkeit und Stabilität der Schaltung und reduziert den Gesamtinduktivitätsverlust deutlich. Das Heißpressverfahren stellt jedoch hohe Anforderungen an die Eigenschaften des Magnetpulvers und den Produktionsprozess der Hersteller, sodass es derzeit noch nicht weit verbreitet ist.

Durch jahrelange technische Forschung hat CODACA Electronics die unabhängige Entwicklungstechnologie für Magnetkernmaterialien und den Produktionsprozess von heißgepressten integrierten Induktoren perfektioniert und diese auf die Forschung und Produktion von geformten Induktoren für die Automobilindustrie angewendet. Zu den repräsentativen Produkten gehören vor allem automotivtaugliche Schmelzkraft VSHB , VSHB-T , VSEB-H und andere Serien.

Fahrzeugtaugliche Formleistungsdrossel der VSHB-Serie

2. Die integrierte Formtechnologie aus verlustarmem Legierungspulver und Heißpressen verbessert effektiv die Zuverlässigkeit von Induktoren in Automobilqualität

Die CODACA-Induktoren der VSHB-Serie für Automobile verwenden ein selbst entwickeltes, verlustarmes Hochfrequenz-Legierungspulver mit geringem Verlust, hohem Wirkungsgrad und breitem Anwendungsspektrum. Die Einführung der Niederdruck-Heißpresstechnologie bei der Herstellung von Induktoren ermöglicht eine bessere Verbindung zwischen Harz und Magnetpulver im Vergleich zum herkömmlichen Kaltpressen, wodurch Festigkeit und Dichte des Pulvers deutlich verbessert werden. Durch den deutlich geringeren Druck beim Heißpressen im Vergleich zum Kaltpressen können Verformungen und Fehlausrichtungen der inneren Spulen des Induktors effektiv reduziert und das Problem der Produktrissbildung grundlegend gelöst werden.

Durch den Einsatz der integrierten Heißpress-Formtechnologie und des von CODACA unabhängig entwickelten verlustarmen Magnetkerns verfügen die Induktoren der VSHB-Serie über eine höhere Zuverlässigkeit, eine stärkere Dichte und eine überlegene elektrische Leistung.

Der Vergleich der Eigenschaften zwischen der traditionellen Kaltpresstechnologie und der innovativen Technologie (Heißpressen) der VSHB-Serie ist in Tabelle 1 dargestellt.

Tabelle 1: Vergleich zwischen traditioneller Presstechnologie bei Raumtemperatur und innovativer Heißpresstechnologie

3. Vorteile der Produkte der VSHB-Serie

3.1 Produktmerkmale

● Unabhängig entwickeltes verlustarmes Hochfrequenz-Magnetpulver aus Legierung;

● Geringer Verlust, hohe Effizienz, breite Anwendungsfrequenz;

● Leichtes Design, platzsparend, geeignet für Montage mit hoher Dichte;

● Die breite Anschlussstruktur verbessert die Vibrationsdämpfung der Induktoren.

● Betriebstemperatur: -55 °C bis +155 °C, erreicht das internationale Spitzenniveau.

3.2 Produktvorteile

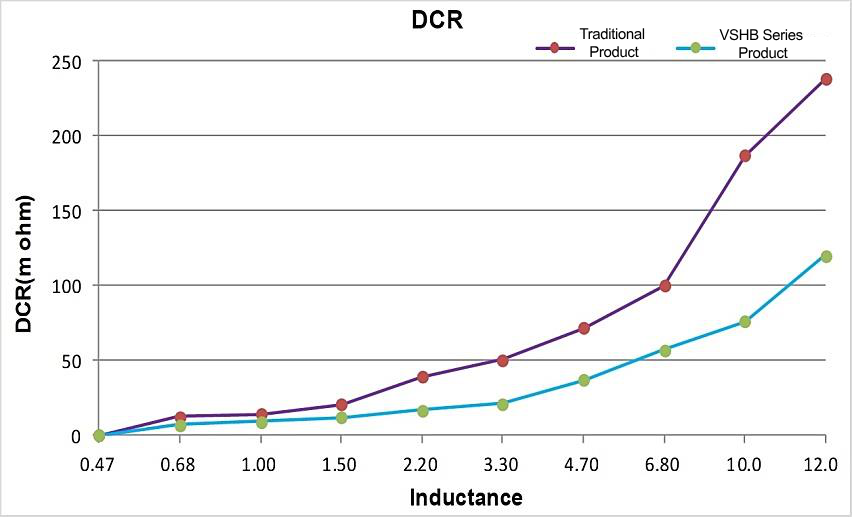

Im Vergleich zu herkömmlichen Produkten mit integrierter Raumtemperatur-Presstechnologie weisen die Heißpressproduktinduktoren der Serie VSHB die folgenden Eigenschaften auf:

● Extrem niedrige DCR, mit einer Abnahme von ca. 45 % bis 60 % in DCR

Vergleich der DCR-Trends

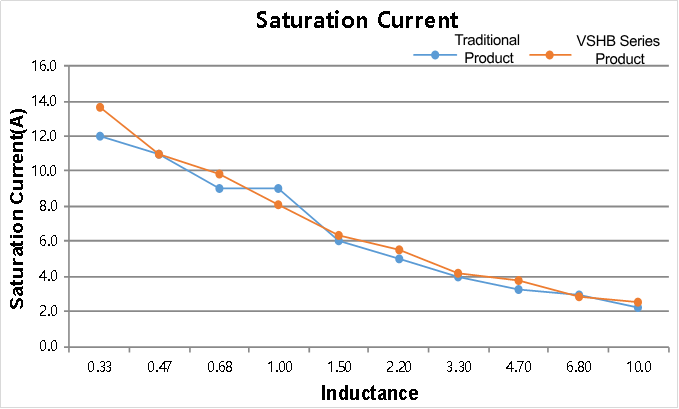

● Bessere Sättigungsstromeigenschaften

Kleine Größe, hoher Strom. Der maximale Sättigungsstrom kann 14,5 A erreichen.

Vergleich der Sättigungsstromkurven

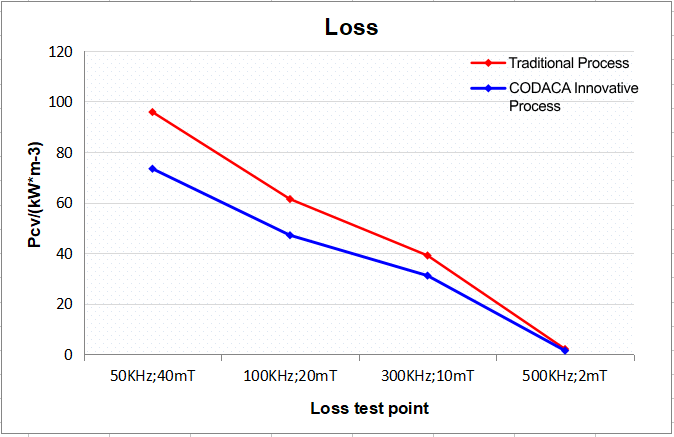

● Geringere Verluste, die Gesamtverluste der Induktivität können um 30 % reduziert werden

Durch Tests wurde festgestellt, dass der Gesamtverlust der integrierten Induktivität bei Verwendung der innovativen Heißpresstechnologie um 20 bis 30 % niedriger ist als bei herkömmlicher Technologie, was die Effizienz des Produkts im Schaltkreis erheblich verbessert.

Vergleich der Induktivitätsverluste

● Höhere Zuverlässigkeit, breite Anwendung in verschiedenen Bereichen

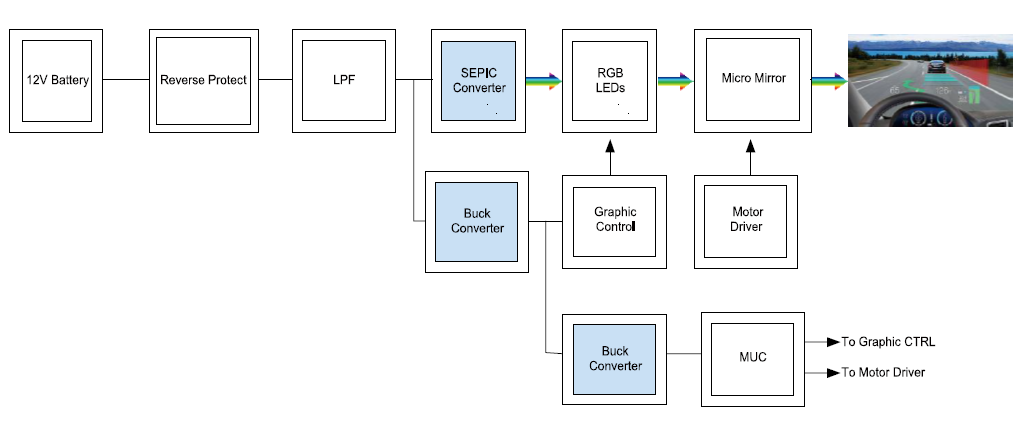

Die Betriebstemperatur der Induktoren der VSHB-Serie liegt zwischen -55 °C und +155 °C und ist für Hochfrequenz- und Hochtemperaturumgebungen geeignet. Sie finden breite Anwendung in Fahrassistenzsystemen (ADAS), Informationsunterhaltung, Fernüberwachung (T-BOX), in Autoladegeräten (OBC), LED-Treibern, HUD-Head-Up-Display-Systemen, verschiedenen DC/DC-Wandler-Leistungsmodulen usw.

Anwendungsbeispiel für ein HUD-Head-Up-Display-System

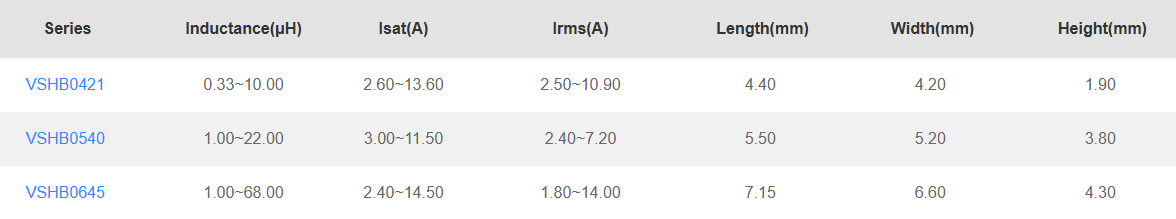

3.3 Produktspezifikationen

Klicken Sie auf den Text, um ein Muster anzufordern

Als professioneller Hersteller von Induktoren für die Automobilindustrie mit einem Schwerpunkt auf der Forschung und Entwicklung von Leistungsinduktoren hat CODACA Electronics seit 24 Jahren eigenständig mehrere Serien von integrierten Induktoren, Hochstrominduktoren und magnetischen Stabinduktoren für die Automobilindustrie usw. entwickelt. Induktoren für die Automobilindustrie werden häufig in verschiedenen Bereichen der Automobilelektronik eingesetzt, beispielsweise in intelligenten Cockpits, fortschrittlichen Fahrassistenzsystemen, zentralen Steuergeräten, Scheinwerferantriebsmodulen, Auto-Entertainment-Audiosystemen, BMS, T-BOX usw.

Die Automobil-Induktivitäten von CODACA werden in modernen, nach dem Automobil-Qualitätsmanagementsystem IATF16949 zertifizierten Produktionsstätten hergestellt. Das Unternehmen verfügt über ein CNAS-akkreditiertes Labor, das verschiedene Zuverlässigkeitstests gemäß AEC-Q200-Standards durchführen kann. Dank seiner unabhängigen Forschungs- und Entwicklungskapazitäten für Kernmaterialien wie Induktivitätskerne und -spulen kann CODACA Automobil-Induktivitäten schnell an Kundenwünsche anpassen und so Produktinnovationen in der Automobilindustrie fördern.